একটি 2 উপায় হাইড্রোলিক দিকনির্দেশক কন্ট্রোল ভালভ তরল পাওয়ার সিস্টেমের সবচেয়ে সহজ কিন্তু সবচেয়ে প্রয়োজনীয় উপাদানগুলির মধ্যে একটি। নামটি আপনাকে বলে যে এটি ঠিক কী করে: এতে দুটি তরল পোর্ট এবং দুটি স্বতন্ত্র কাজের অবস্থান রয়েছে। এটিকে হাইড্রোলিক তেলের জন্য একটি অত্যাধুনিক অন-অফ সুইচ হিসাবে ভাবুন, যেমন একটি জলের কল আপনার বাড়িতে প্রবাহ নিয়ন্ত্রণ করে।

দুটি পোর্টকে সাধারণত ইনলেট এবং আউটলেট বলা হয়, যদিও হাইড্রোলিক সিস্টেমে এই শর্তগুলি আপনার সার্কিট ডিজাইনের উপর নির্ভর করে নমনীয় হতে পারে। পৃথক P (চাপ), T (ট্যাঙ্ক), A এবং B (কাজ) পোর্ট রয়েছে এমন জটিল ভালভের বিপরীতে, একটি 2-ওয়ে ভালভ একটি মৌলিক কাজের উপর ফোকাস করে: দুটি বিন্দুর মধ্যে প্রবাহের অনুমতি দেয় বা এটি সম্পূর্ণরূপে অবরুদ্ধ করে।

এই ভালভ দুটি মৌলিক কনফিগারেশনে বিদ্যমান। একটি সাধারণত বন্ধ (NC) ভালভ বন্ধ থাকে যখন কোন শক্তি বা বল প্রয়োগ করা হয় না, সমস্ত প্রবাহকে অবরুদ্ধ করে। একবার আপনি এটি সক্রিয় করলে, ভালভ খোলে এবং তরল এর মধ্য দিয়ে যেতে পারে। একটি সাধারণত খোলা (NO) ভালভ বিপরীতভাবে কাজ করে, এটি খোলা শুরু হয় এবং সক্রিয় হলে বন্ধ হয়ে যায়। এই দুটির মধ্যে পছন্দ সম্পূর্ণরূপে নির্ভর করে যখন আপনার সিস্টেম শক্তি হারায় তখন কী ঘটে তার উপর। নিরাপত্তা-সমালোচনামূলক অ্যাপ্লিকেশনগুলির জন্য, আপনি শক্তি-ক্ষতির পরিস্থিতিতে প্রবাহ চান বা প্রবাহ চান কিনা সে সম্পর্কে আপনাকে সাবধানে চিন্তা করতে হবে।

একটি 2 ওয়ে হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভের সৌন্দর্য এর সরলতার মধ্যে রয়েছে। শুধুমাত্র মৌলিক অনুমতি বা অস্বীকার ফাংশন পরিচালনা করে, এই ভালভগুলি আরও জটিল জলবাহী যুক্তির জন্য বিল্ডিং ব্লক হয়ে ওঠে। চমৎকার সিলিং এবং নির্ভরযোগ্যতা বজায় রেখে অত্যাধুনিক কন্ট্রোল সার্কিট তৈরি করতে আপনি একটি বহুগুণ ব্লকে একাধিক 2 উপায় ভালভ একত্রিত করতে পারেন।

মূল নকশার ধরন: পপেট বনাম স্পুল নির্মাণ

প্রকৌশলীরা যখন একটি 2 উপায় হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভ নির্বাচন করেন, তখন সবচেয়ে বড় সিদ্ধান্তটি অভ্যন্তরীণ কাঠামোতে নেমে আসে। দুটি ডিজাইন বাজারে আধিপত্য বিস্তার করে, এবং প্রতিটি সিলিং কর্মক্ষমতা এবং প্রবাহ ক্ষমতার মধ্যে একটি ভিন্ন ইঞ্জিনিয়ারিং ট্রেড-অফ করে।

পপেট ভালভ ডিজাইন: সর্বোচ্চ সিলিং কর্মক্ষমতা

পপেট ভালভ একটি শঙ্কু-আকৃতির বা বল-আকৃতির উপাদান ব্যবহার করে যা প্রবাহকে ব্লক করতে একটি নির্ভুল আসনের বিরুদ্ধে চাপ দেয়। যখন বল প্রয়োগ করা হয় (একটি স্প্রিং বা অ্যাকচুয়েটর দ্বারা), এই উপাদানটি আসনটি বন্ধ করে দেয় এবং তরল তার মধ্য দিয়ে যায়। পপেট এবং আসনের মধ্যে শারীরিক যোগাযোগ তৈরি করে যাকে ইঞ্জিনিয়াররা হার্ড সীল বলে।

এই নকশা ব্যতিক্রমী ফুটো নিয়ন্ত্রণ প্রদান. উচ্চ-মানের পপেট-টাইপ 2 ওয়ে ভালভগুলি প্রায় শূন্যের কাছাকাছি অভ্যন্তরীণ ফুটো অর্জন করতে পারে, প্রায়শই 0.7 cc/মিনিটের কম (প্রায় 10 ড্রপ প্রতি মিনিট) এমনকি 350 বার বা 5000 পিএসআই পর্যন্ত চাপেও। অ্যাপ্লিকেশনগুলির জন্য যেখানে আপনাকে কোনও প্রবাহ ছাড়াই ঘন্টা বা দিন ধরে লোড ধরে রাখতে হবে, কিছুই পপেট ভালভকে মারবে না।

[পপেট হাইড্রোলিক ভালভ বনাম স্পুল হাইড্রোলিক ভালভের ক্রস সেকশন ডায়াগ্রামের ছবি]পপেট উপাদানের সংক্ষিপ্ত স্ট্রোক দ্রুত প্রতিক্রিয়া সময় সক্ষম করে। অনেক সরাসরি-অভিনয় পপেট ভালভ প্রায় 50 মিলিসেকেন্ডে স্যুইচ করে। কম চলমান অংশ সহ সাধারণ নকশা সাধারণত দীর্ঘ পরিষেবা জীবন এবং নিম্ন রক্ষণাবেক্ষণের প্রয়োজনীয়তাগুলিকে অনুবাদ করে। প্রিমিয়াম পপেট ডিজাইন দ্বি-দিকনির্দেশক সিলিং প্রদান করতে পারে, যার অর্থ যে দিক থেকে চাপ প্রয়োগ করা হোক না কেন তারা কার্যকরভাবে প্রবাহকে ব্লক করে।

স্পুল ভালভ ডিজাইন: উচ্চ প্রবাহ ক্ষমতা

স্পুল ভালভ একটি ভিন্ন পদ্ধতি গ্রহণ. একটি নলাকার উপাদান (স্পুল) একটি নির্ভুল-বিরক্ত চেম্বারের ভিতরে স্লাইড করে। স্পুলটি ভূমি নামক অংশগুলিকে উত্থাপন করেছে এবং খাঁজ নামে পরিচিত অংশগুলিকে উত্থিত করেছে। স্পুল চলার সাথে সাথে, এই বৈশিষ্ট্যগুলি হয় পোর্টগুলিকে ব্লক করে বা অভ্যন্তরীণ প্যাসেজের মাধ্যমে সংযুক্ত করে।

স্পুল ভালভের মৌলিক সীমাবদ্ধতা হল ক্লিয়ারেন্স লিকেজ। স্পুলটি অবাধে চলাফেরার জন্য স্পুল এবং বোরের মধ্যে একটি ছোট ফাঁক থাকতে হবে এবং এই ফাঁক দিয়ে তরল অনিবার্যভাবে বেরিয়ে যায়। কিন্তু যা স্পুল ভালভ সীল করার সময় ছেড়ে দেয়, তারা প্রবাহ ক্ষমতা লাভ করে।

সাম্প্রতিক উদ্ভাবনগুলি নাটকীয়ভাবে স্পুল ভালভ প্রবাহের ক্ষমতা উন্নত করেছে। ভালভ বডি এবং স্পুল গ্রুভের মধ্যে একাধিক অভ্যন্তরীণ প্রবাহ পথ ডিজাইন করে, নির্মাতারা স্পুল ব্যাস না বাড়িয়ে প্রবাহের ক্ষমতাকে বহুগুণ করার উপায় খুঁজে পেয়েছেন। কিছু উন্নত পাইলট-চালিত স্পুল-টাইপ 2 ওয়ে ভালভ এখন হ্যান্ডেল প্রতি মিনিটে 1,100 লিটার পর্যন্ত প্রবাহিত হয় এবং ভালভের শরীরকে যুক্তিসঙ্গতভাবে কমপ্যাক্ট রাখে।

এই কাঠামোগত উদ্ভাবন গুরুত্বপূর্ণ কারণ ঐতিহ্যগতভাবে, প্রবাহ বৃদ্ধির অর্থ হল স্পুলকে ব্যাস বড় করা। বড় স্পুলগুলি সরানোর জন্য আরও বল এবং আরও জটিল যন্ত্রের প্রয়োজন হয়। মাল্টি-পাথ অ্যাপ্রোচ নাটকীয়ভাবে রেট ফ্লো উন্নত করার সময় আপনাকে স্ট্যান্ডার্ড ম্যানুফ্যাকচারিং সরঞ্জাম ব্যবহার করতে দেয়। হাই-পাওয়ার হাইড্রোলিক সিস্টেমে দ্রুত পাম্প আনলোড করার মতো অ্যাপ্লিকেশনের জন্য, এই প্রবাহ ক্ষমতা স্পুল ভালভকে একমাত্র ব্যবহারিক পছন্দ করে তোলে।

| কর্মক্ষমতা ফ্যাক্টর | পপেট ভালভ | স্পুল ভালভ |

|---|---|---|

| অভ্যন্তরীণ ফুটো | শূন্যের কাছাকাছি (<0.7 cc/মিনিট 350 বারে) | মাঝারি (ক্লিয়ারেন্স লিকেজ বর্তমান) |

| সিলিং মেকানিজম | আসনের সাথে কঠিন শারীরিক যোগাযোগ | যথার্থ ক্লিয়ারেন্স ফিট |

| সর্বোচ্চ প্রবাহ ক্ষমতা | পপেট আকার দ্বারা সীমিত | খুব উচ্চ (মাল্টি-পাথ ডিজাইন সহ 1,100+ L/মিনিট পর্যন্ত) |

| প্রতিক্রিয়া গতি | দ্রুত (শর্ট স্ট্রোক, ~50 ms) | দ্রুত কিন্তু সক্রিয় শক্তির উপর নির্ভর করে |

| সেবা জীবন | দীর্ঘ (কম পরিধান) | ভাল (পরিষ্কার তরল প্রয়োজন) |

| সেরা অ্যাপ্লিকেশন | তরল প্রকার যাচাই করুন সীল উপাদান মেলে, সীল অবস্থা পরীক্ষা করুন | উচ্চ প্রবাহ সুইচিং, পাম্প আনলোড, উচ্চ শক্তি ঘনত্ব |

পপেট এবং স্পুল ডিজাইনের মধ্যে নির্বাচন একটি ক্লাসিক ইঞ্জিনিয়ারিং ডিসিশন পয়েন্ট উপস্থাপন করে। যদি আপনার অ্যাপ্লিকেশনে স্ট্যাটিক হাই-প্রেশার হোল্ডিং (যেমন হাইড্রোলিক ক্ল্যাম্পিং বা অ্যাকিউমুলেটর আইসোলেশন) জড়িত থাকে, তাহলে পপেট ভালভের শূন্য-লিকেজ বৈশিষ্ট্য অপরিহার্য। কিন্তু আপনার যদি ডায়নামিক হাই-ফ্লো সুইচিং (যেমন দ্রুত পাম্প আনলোডিং) প্রয়োজন হয়, তাহলে একটি স্পুল ভালভের প্রবাহ ক্ষমতা গুরুত্বপূর্ণ প্রয়োজন হয়ে ওঠে।

এই ভালভগুলি কীভাবে পরিচালিত হয়: অ্যাকচুয়েশন পদ্ধতি

একটি 2 উপায় জলবাহী দিকনির্দেশক নিয়ন্ত্রণ ভালভ অবস্থান পরিবর্তন করার জন্য বল প্রয়োজন. সেই বল তৈরি করতে আপনি যে পদ্ধতিটি ব্যবহার করেন তা ভালভের প্রতিক্রিয়া গতি, চাপের ক্ষমতা এবং নির্ভরযোগ্যতাকে উল্লেখযোগ্যভাবে প্রভাবিত করে। দুটি বৈদ্যুতিক অ্যাকচুয়েশন পদ্ধতি শিল্প অ্যাপ্লিকেশনগুলিকে প্রাধান্য দেয়।

সরাসরি-অভিনয় Solenoid ভালভ

একটি সরাসরি-অভিনয় নকশায়, একটি ইলেক্ট্রোম্যাগনেটিক কয়েল একটি আর্মেচারের উপর টান দেয় যা সরাসরি ভালভ উপাদানের সাথে সংযোগ করে। আপনি যখন কুণ্ডলীকে শক্তি দেন, তখন চৌম্বকীয় বল সঙ্গে সঙ্গে পপেট বা স্পুলকে সরিয়ে দেয়।

প্রধান সুবিধা হল গতি। ডাইরেক্ট-অ্যাক্টিং 2-ওয়ে ভালভগুলি সাধারণত আপনি পাওয়ার প্রয়োগ করার মুহুর্ত থেকে প্রায় 50 মিলিসেকেন্ডে প্রতিক্রিয়া জানায়। ঠিক যেমন গুরুত্বপূর্ণ, এই ভালভগুলি পরিচালনা করার জন্য সিস্টেমের চাপের উপর নির্ভর করে না। তারা সিস্টেম স্টার্টআপের সময় বা কম চাপের অবস্থায় নির্ভরযোগ্যভাবে কাজ করে। অ্যাকিউমুলেটর ডিসচার্জ সার্কিটের মতো নিরাপত্তা-সমালোচনামূলক ফাংশনগুলির জন্য, সরাসরি-অভিনয় পপেট ভালভগুলি স্প্রিং-রিটার্ন করা যেতে পারে, যার অর্থ বৈদ্যুতিক শক্তি ব্যর্থ হলে তারা স্বয়ংক্রিয়ভাবে একটি নিরাপদ অবস্থানে ফিরে আসে, ন্যূনতম জলবাহী চাপের প্রয়োজন নেই।

লো পাওয়ার সোলেনয়েড ভালভ (এলপিএসভি) প্রযুক্তির সাম্প্রতিক উন্নয়নগুলি দক্ষতার ল্যান্ডস্কেপকে রূপান্তরিত করেছে। ঐতিহ্যগত সোলেনয়েড ভালভ ক্রমাগত 10-20 ওয়াট গ্রাস করতে পারে। আধুনিক এলপিএসভি ডিজাইনগুলি বিদ্যুতের খরচ কমিয়ে 1.4 ওয়াট পর্যন্ত করেছে, কিছু বিশেষ ইউনিট 0.55 ওয়াটে পৌঁছেছে।

ক্ষমতার এই হ্রাস বেশ কিছু ব্যবহারিক সুবিধা তৈরি করে। কম বিদ্যুত খরচ মানে কম তাপ উৎপাদন, যা সরাসরি কয়েলের আয়ু বাড়ায় এবং সীল ও অন্যান্য উপাদানের তাপীয় চাপ কমায়। ভেজা আর্মেচার ডিজাইনে (যেখানে হাইড্রোলিক তরল সোলেনয়েড কোরকে ঘিরে থাকে), অত্যধিক তাপ কিছু তরল যেমন জল-গ্লাইকোল মিশ্রণগুলি ভেঙে যেতে পারে এবং চলমান অংশগুলিতে বার্নিশ জমা তৈরি করতে পারে। উৎস থেকে তাপ কমিয়ে, এলপিএসভি প্রযুক্তি এই দীর্ঘমেয়াদী অবক্ষয় প্রক্রিয়ার সমাধান করে।

2 উপায় জলবাহী দিকনির্দেশক নিয়ন্ত্রণ ভালভের জন্য প্রবাহ পরিসীমা একটি বিশাল বর্ণালী বিস্তৃত। ছোট প্রত্যক্ষ-অভিনয় পপেট ভালভ সঠিক নিয়ন্ত্রণ অ্যাপ্লিকেশনের জন্য প্রতি মিনিটে মাত্র 1.1 লিটার পরিচালনা করতে পারে। স্ট্যান্ডার্ড শিল্প ইউনিটগুলি সাধারণত 40-80 লি/মিনিট রেঞ্জের মধ্যে পড়ে। বড় পাইলট-চালিত স্পুল ভালভ 285 L/মিনিট বা তার বেশি ক্ষমতা ঠেলে দেয়, বিশেষ ডিজাইনের সাথে 1,100 L/মিনিট পৌঁছায়।

পাইলট-চালিত সোলেনয়েড ভালভ

পাইলট-চালিত ভালভগুলি সিস্টেমের চাপ নিয়ন্ত্রণ করতে একটি ছোট সরাসরি-অভিনয় ভালভ ব্যবহার করে, যা তারপরে প্রধান ভালভ উপাদানটিকে সরানোর জন্য বল প্রদান করে। সোলেনয়েডকে শুধুমাত্র একটি ছোট পাইলট পপেট স্থানান্তর করতে হবে। একটি পিস্টন বা স্পুলের উপর কাজ করে সিস্টেম চাপ প্রধান প্রবাহ নিয়ন্ত্রণ উপাদান সরানোর ভারী উত্তোলন করে।

[পাইলট চালিত হাইড্রোলিক ভালভের অভ্যন্তরীণ কাঠামোর চিত্রের চিত্র]এই পদ্ধতিটি সরাসরি-অভিনয় ডিজাইনের তুলনায় অনেক বেশি প্রবাহ এবং চাপের ক্ষমতার অনুমতি দেয়। পাইলট-চালিত 2-ওয়ে হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভ প্রতি মিনিটে 1,000 লিটারের কাছাকাছি বা তার বেশি প্রবাহ এবং 500 বার পর্যন্ত চাপ পরিচালনা করতে পারে। সোলেনয়েড নিজেই ছোট এবং কম শক্তি থাকে কারণ এটি শুধুমাত্র পাইলট স্টেজ নিয়ন্ত্রণ করে।

যাইহোক, পাইলট অপারেশন সহজাত আপস তৈরি করে। প্রতিক্রিয়া সময় উল্লেখযোগ্যভাবে বৃদ্ধি পায়, সাধারণত 100 মিলিসেকেন্ড বা তার বেশি। ভালভের পাইলট চাপ তৈরির জন্য এবং সেই চাপের জন্য বৃহত্তর প্রধান উপাদান সরানোর জন্য সময় প্রয়োজন। ডিজাইনের জটিলতা বেড়ে যায় কারণ আপনার কাছে এখন পাইলট প্যাসেজ আছে, প্রায়শই চাপ নিয়ন্ত্রণের জন্য ছোট ছিদ্র সহ। এই ছোট প্যাসেজগুলি পাইলট-চালিত ভালভগুলিকে তরল দূষণের জন্য আরও সংবেদনশীল করে তোলে। একটি কণা যা একটি সরাসরি-অভিনয় ভালভের মধ্য দিয়ে নিরীহভাবে পাস করবে একটি পাইলট অরিফিসকে ব্লক করতে পারে এবং মূল ভালভকে স্থানান্তর থেকে বাধা দিতে পারে।

পাইলট-চালিত ভালভের কাজ করার জন্য ন্যূনতম সিস্টেম চাপও প্রয়োজন। যদি মূল স্পুলটি সরানোর জন্য প্রয়োজনীয় থ্রেশহোল্ডের নীচে চাপ নেমে যায়, তবে পাইলট পর্যায়টি সঠিকভাবে কাজ করা সত্ত্বেও ভালভটি সম্পূর্ণ বা একেবারেই নাও যেতে পারে। এই নির্ভরতা এগুলিকে স্টার্টআপের সময় বা ব্যর্থ-নিরাপদ পরিস্থিতিতে যেখানে সিস্টেমের চাপ হারিয়ে যেতে পারে এমন অ্যাপ্লিকেশনগুলির জন্য কম উপযুক্ত করে তোলে।

ডায়নামিক রেসপন্স এবং সিস্টেম শক পরিচালনা করা

দ্রুত ভালভ প্রতিক্রিয়া সর্বজনীনভাবে আকাঙ্খিত শোনায়, তবে এটি নিজস্ব সমস্যা তৈরি করে। যখন একটি 2-ওয়ে ভালভ 50 মিলিসেকেন্ডে বন্ধ হয়ে যায়, তখন এটি হঠাৎ তরল চলাচল বন্ধ করে দেয়। প্রবাহ বেগের এই দ্রুত পরিবর্তন চাপের স্পাইক তৈরি করে, যাকে কখনও কখনও ওয়াটার হ্যামার বলা হয়, যা উপাদানগুলির ক্ষতি করতে পারে।

অনেক নির্মাতারা এখন 2-ওয়ে হাইড্রোলিক দিকনির্দেশক কন্ট্রোল ভালভের জন্য নরম শিফট মেকানিজম অফার করে। 50 ms থেকে 150-300 ms এর পরিসরে শিফ্ট টাইম প্রসারিত করে, এই প্রক্রিয়াগুলি চাপের ট্রানজিয়েন্টগুলিকে মসৃণ করে। আপনি ব্যাপকভাবে উন্নত সিস্টেম স্থিতিশীলতার জন্য প্রতিক্রিয়া গতি একটি বিট ট্রেড. সামান্য ধীরগতির স্থানান্তরটি ভালভের রেট করা ক্ষমতা কিছুটা কমিয়ে দিতে পারে, তবে এটি শক লোডগুলিকে বাধা দেয় যা আপনার সিস্টেমের অন্য কোথাও উপাদানের জীবনকে ছোট করে।

| কর্মক্ষমতা ফ্যাক্টর | প্রত্যক্ষ-অভিনয় | পাইলট-চালিত |

|---|---|---|

| প্রবাহ ক্ষমতা | সোলেনয়েড বল দ্বারা সীমাবদ্ধ (সাধারণত <300 এল/মিনিট) | উচ্চ (1,000 L/মিনিট অতিক্রম করতে পারে) |

| সর্বোচ্চ চাপ | পরিমিত | খুব উচ্চ (500 বার পর্যন্ত) |

| প্রতিক্রিয়া সময় | দ্রুত (~50 ms) | ধীর (~100-150 ms) |

| ন্যূনতম অপারেটিং চাপ | কোন প্রয়োজন নেই (শূন্য চাপে কাজ করতে পারে) | মূল পর্যায়ের জন্য ন্যূনতম সিস্টেম চাপ প্রয়োজন |

| কাঠামোগত জটিলতা | সহজ (কম উপাদান) | জটিল (পাইলট প্যাসেজ, ছিদ্র) |

| দূষণ সংবেদনশীলতা | নিম্ন | সর্বোচ্চ চাপে 0 থেকে 9 ফোঁটা/মিনিট |

| প্রাথমিক খরচ | নিম্ন | উচ্চতর |

| শক্তি খরচ | এই ভালভগুলি কীভাবে পরিচালিত হয়: অ্যাকচুয়েশন পদ্ধতি | নিম্ন (শুধুমাত্র পাইলট পর্যায়) |

সরাসরি-অভিনয় এবং পাইলট-চালিত ডিজাইনের মধ্যে পছন্দ একটি স্পষ্ট যুক্তি অনুসরণ করে। দ্রুত প্রতিক্রিয়া, নিম্ন-চাপের অবস্থার নির্ভরযোগ্যতা বা দূষিত পরিবেশে অপারেশনের জন্য প্রয়োজনীয় অ্যাপ্লিকেশনগুলির জন্য, সরাসরি-অভিনয় ভালভগুলি উচ্চতর নির্ভরযোগ্যতা প্রদান করে। তাদের সহজ নির্মাণ মানে কম সম্ভাব্য ব্যর্থতা পয়েন্ট. উচ্চ-প্রবাহ বা উচ্চ-চাপের অ্যাপ্লিকেশনগুলির জন্য যেখানে আপনার পরিষ্কার তরল এবং স্থিতিশীল সিস্টেম চাপ রয়েছে, পাইলট-চালিত ভালভগুলি প্রয়োজনীয় ক্ষমতা প্রদান করে। শুধু বুঝতে হবে যে যোগ করা জটিলতা আরও কঠোর তরল পরিস্রাবণ এবং আরও পরিশীলিত সমস্যা সমাধানের পদ্ধতির দাবি করে।

কী পারফরম্যান্স স্পেসিফিকেশন আপনাকে জানতে হবে

একটি 2-ওয়ে হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভ নির্বাচন করার সময়, বেশ কয়েকটি প্রযুক্তিগত পরামিতি নির্ধারণ করে যে একটি ভালভ আপনার অ্যাপ্লিকেশনে কাজ করবে কিনা। এই স্পেসিফিকেশনগুলি বোঝা আপনাকে সিস্টেমের প্রয়োজনীয়তার সাথে ভালভের ক্ষমতাগুলিকে মেলতে সহায়তা করে।

চাপ রেটিং

ইন্ডাস্ট্রিয়াল-গ্রেড 2-ওয়ে ভালভ সাধারণত 350 বার (5000 psi) পর্যন্ত একটানা কাজের চাপ পরিচালনা করে। উচ্চ-পারফরম্যান্স মডেলগুলি এটিকে 500 বার পর্যন্ত প্রসারিত করে। এই চাপের রেটিংগুলি উভয় পোর্টে প্রযোজ্য, যদিও নির্দিষ্ট ইনস্টলেশন (আপনি কীভাবে চাপের উত্সের তুলনায় ভালভকে অভিমুখী করেন) অভ্যন্তরীণ উপাদানগুলির প্রকৃত শক্তিকে প্রভাবিত করে।

পপেট-টাইপ ভালভের জন্য, চাপ আসলে সিল করতে সাহায্য করে। উচ্চ চাপ পপেটকে তার আসনের বিপরীতে আরও দৃঢ়ভাবে ঠেলে দেয়, ফুটো হ্রাস করে। স্পুল ভালভের জন্য, অত্যন্ত উচ্চ চাপ ক্লিয়ারেন্স ফুটো বাড়াতে পারে, যদিও গুণমানের নকশাগুলি নির্ভুল উত্পাদনের মাধ্যমে এই প্রভাবটিকে কমিয়ে দেয়।

প্রবাহ ক্ষমতা পরিসীমা

2 উপায় জলবাহী দিকনির্দেশক নিয়ন্ত্রণ ভালভের জন্য প্রবাহ পরিসীমা একটি বিশাল বর্ণালী বিস্তৃত। ছোট প্রত্যক্ষ-অভিনয় পপেট ভালভ সঠিক নিয়ন্ত্রণ অ্যাপ্লিকেশনের জন্য প্রতি মিনিটে মাত্র 1.1 লিটার পরিচালনা করতে পারে। স্ট্যান্ডার্ড শিল্প ইউনিটগুলি সাধারণত 40-80 লি/মিনিট রেঞ্জের মধ্যে পড়ে। বড় পাইলট-চালিত স্পুল ভালভ 285 L/মিনিট বা তার বেশি ক্ষমতা ঠেলে দেয়, বিশেষ ডিজাইনের সাথে 1,100 L/মিনিট পৌঁছায়।

প্রবাহ ক্ষমতা সরাসরি চাপ ড্রপের সাথে সম্পর্কিত। একটি ভালভের মাধ্যমে প্রবাহ বৃদ্ধির সাথে সাথে সেই প্রবাহের প্রতিরোধ চাপের ক্ষতির সৃষ্টি করে। প্রবাহ হার এবং চাপ ড্রপের মধ্যে সম্পর্ক (ΔP-Q বৈশিষ্ট্য) ভালভের কার্যকারিতার জন্য মৌলিক। প্রদত্ত ভালভের আকারের মাধ্যমে উচ্চতর প্রবাহ মানে উচ্চ চাপ হ্রাস, যা তাপ হিসাবে শক্তি নষ্ট করে এবং আপনার অ্যাকচুয়েটরগুলির জন্য উপলব্ধ চাপ হ্রাস করে।

প্রকৌশলীরা রেট প্রবাহে চাপ কমানোর জন্য ফ্লো প্যাসেজগুলিকে অপ্টিমাইজ করে। আগে উল্লিখিত মাল্টি-পাথ স্পুল ডিজাইনগুলি ভালভ বডিকে বড় না করে কার্যকর প্রবাহের ক্ষেত্র বৃদ্ধি করে এটিকে বিশেষভাবে সমাধান করে। ভালভের তুলনা করার সময়, সর্বদা আপনার প্রত্যাশিত প্রবাহ হারে চাপের ড্রপ পরীক্ষা করুন, শুধুমাত্র সর্বাধিক রেট করা প্রবাহ নয়।

অভ্যন্তরীণ ফুটো স্পেসিফিকেশন

অভ্যন্তরীণ ফুটো পরিমাপ করে যে ভালভের মধ্য দিয়ে কতটা তরল যায় যখন এটি সম্পূর্ণরূপে বন্ধ করা উচিত। পপেট-টাইপ 2 ওয়ে ভালভের জন্য, নির্মাতারা সাধারণত সর্বোচ্চ রেট দেওয়া চাপে প্রতি মিনিটে শূন্য থেকে 9 ড্রপ পর্যন্ত ফুটো নির্দিষ্ট করে। উচ্চ-মানের পপেট ভালভ 350 বারে 0.7 cc/মিনিট (প্রায় 10 ড্রপ/মিনিট) এর কম অর্জন করে। এই প্রায় শূন্য ফুটো তাদের লোড-হোল্ডিং অ্যাপ্লিকেশনের জন্য আদর্শ করে তোলে যেখানে এমনকি ছোট ফুটো একটি জলবাহী সিলিন্ডারকে সময়ের সাথে সাথে প্রবাহিত হতে দেয়।

স্পুল এবং বোরের মধ্যে ক্লিয়ারেন্সের কারণে স্পুল ভালভগুলি সহজাতভাবে আরও লিক করে। যদিও সঠিক ফুটো নির্ভর করে উত্পাদন সহনশীলতা এবং চাপের উপর, এটি সর্বদা পপেট ডিজাইনের চেয়ে বেশি। অ্যাপ্লিকেশনগুলির জন্য যেখানে কিছু ফুটো গ্রহণযোগ্য (যেমন ফাংশনগুলি ধরে রাখার পরিবর্তে স্যুইচিং ফাংশন), প্রবাহ ক্ষমতার জন্য স্পুল ভালভ ট্রেড লিকেজ।

তরল সামঞ্জস্য এবং সীল উপকরণ

আপনি যে হাইড্রোলিক তরল ব্যবহার করেন তা সিল উপাদান নির্বাচন নির্দেশ করে, এবং সীল উপাদান সরাসরি ভালভ দীর্ঘায়ু প্রভাবিত করে। সর্বাধিক 2 উপায় হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভ পেট্রোলিয়াম-ভিত্তিক জলবাহী তেলের জন্য ডিজাইন করা সীলগুলির সাথে স্ট্যান্ডার্ড আসে। এগুলি সাধারণত নাইট্রিল (বুনা-এন) রাবার ব্যবহার করে, যা খনিজ তেলের সাথে ভাল পারফরম্যান্স সরবরাহ করে এবং বিস্তৃত তাপমাত্রা পরিসীমা জুড়ে কাজ করে।

যাইহোক, যদি আপনার সিস্টেম জল-গ্লাইকল মিশ্রণ, ফসফেট এস্টার তরল, বা বায়োডিগ্রেডেবল হাইড্রলিক্স ব্যবহার করে, তাহলে আপনাকে অবশ্যই সামঞ্জস্যপূর্ণ সীলগুলি নির্দিষ্ট করতে হবে। উদাহরণস্বরূপ, ফসফেট এস্টার তরলগুলির জন্য ডিজাইন করা ভালভগুলি ইপিডিএম (ইথিলিন প্রোপিলিন ডায়েন মনোমার) সিল ব্যবহার করে। একটি পেট্রোলিয়াম-তেল সিস্টেমে EPDM সীল সহ একটি ভালভ ইনস্টল করা, বা তদ্বিপরীত, সীল ফোলা বা অবনতি ঘটায় এবং দ্রুত ব্যর্থতার দিকে নিয়ে যায়।

এই অসঙ্গতি পরম। ভুল সীল উপাদান ব্যবহার করা শুধুমাত্র জীবনকে ছোট করে না, এটি অবিলম্বে এবং স্থায়ী ক্ষতি করে। সর্বদা তরল প্রকার যাচাই করুন এবং ইনস্টলেশনের আগে সিলের সামঞ্জস্য নিশ্চিত করুন।

প্রতিক্রিয়া সময় এবং চক্র জীবন

রেসপন্স টাইম পরিমাপ করে কত দ্রুত একটি ভালভ একটি সিগন্যাল পাওয়ার পর এক অবস্থান থেকে অন্য অবস্থানে স্থানান্তরিত হয়। প্রত্যক্ষ-অভিনয় ভালভ সাধারণত 50 ms এ সাড়া দেয়, যখন পাইলট-চালিত ডিজাইন 100-150 ms বা তার বেশি সময় নেয়। ঘন ঘন স্যুইচিং জড়িত অ্যাপ্লিকেশনের জন্য, দ্রুত প্রতিক্রিয়া মানে উচ্চ উত্পাদনশীলতা।

সাইকেল লাইফ নির্দেশ করে যে রক্ষণাবেক্ষণ বা প্রতিস্থাপনের প্রয়োজনের আগে একটি ভালভ কতগুলি সম্পূর্ণ অপারেশন করতে পারে। উচ্চ-মানের 2-ওয়ে ভালভ লক্ষ লক্ষ চক্র অর্জন করতে পারে, কিন্তু প্রকৃত জীবন তরল পরিচ্ছন্নতা, চাপ সাইকেল চালানোর তীব্রতা এবং ভালভ তার সর্বোচ্চ রেটিং এর কাছাকাছি কাজ করে কিনা তার উপর অনেক বেশি নির্ভর করে।

| স্পেসিফিকেশন | Sterowanie PID: | উচ্চ কর্মক্ষমতা পরিসীমা |

|---|---|---|

| সর্বোচ্চ কাজের চাপ | 350 বার (5000 psi) | 500 বার পর্যন্ত (7250 psi) |

| প্রবাহ ক্ষমতা | 1.1 হল 285 লি/মিনিট | 1,100 এল/মিনিট পর্যন্ত (বিশেষ ডিজাইন) |

| অভ্যন্তরীণ ফুটো (পপেট) | সর্বোচ্চ চাপে 0 থেকে 9 ফোঁটা/মিনিট | <0.7 সিসি/মিনিট (<10 ড্রপ/মিনিট) |

| প্রতিক্রিয়া সময় (সরাসরি-অভিনয়) | ~50 মি.সে | ~30-50 ms |

| প্রতিক্রিয়া সময় (পাইলট দ্বারা পরিচালিত) | ~100-150 ms | পাইলট সার্কিট ডিজাইনের সাথে পরিবর্তিত হয় |

| অপারেটিং তাপমাত্রা পরিসীমা | -20°C থেকে +80°C | -40°C থেকে +120°C (বিশেষ সিল সহ) |

| তরল পরিচ্ছন্নতার প্রয়োজনীয়তা | ISO 4406 19/17/14 | ISO 4406 18/16/13 বা আরও ভালো |

শিল্প জুড়ে সাধারণ অ্যাপ্লিকেশন

2 উপায় হাইড্রোলিক দিকনির্দেশক কন্ট্রোল ভালভ কার্যত প্রতিটি জলবাহী সিস্টেমে উপস্থিত হয়, তবে কিছু অ্যাপ্লিকেশন বিশেষভাবে এর ক্ষমতা প্রদর্শন করে।

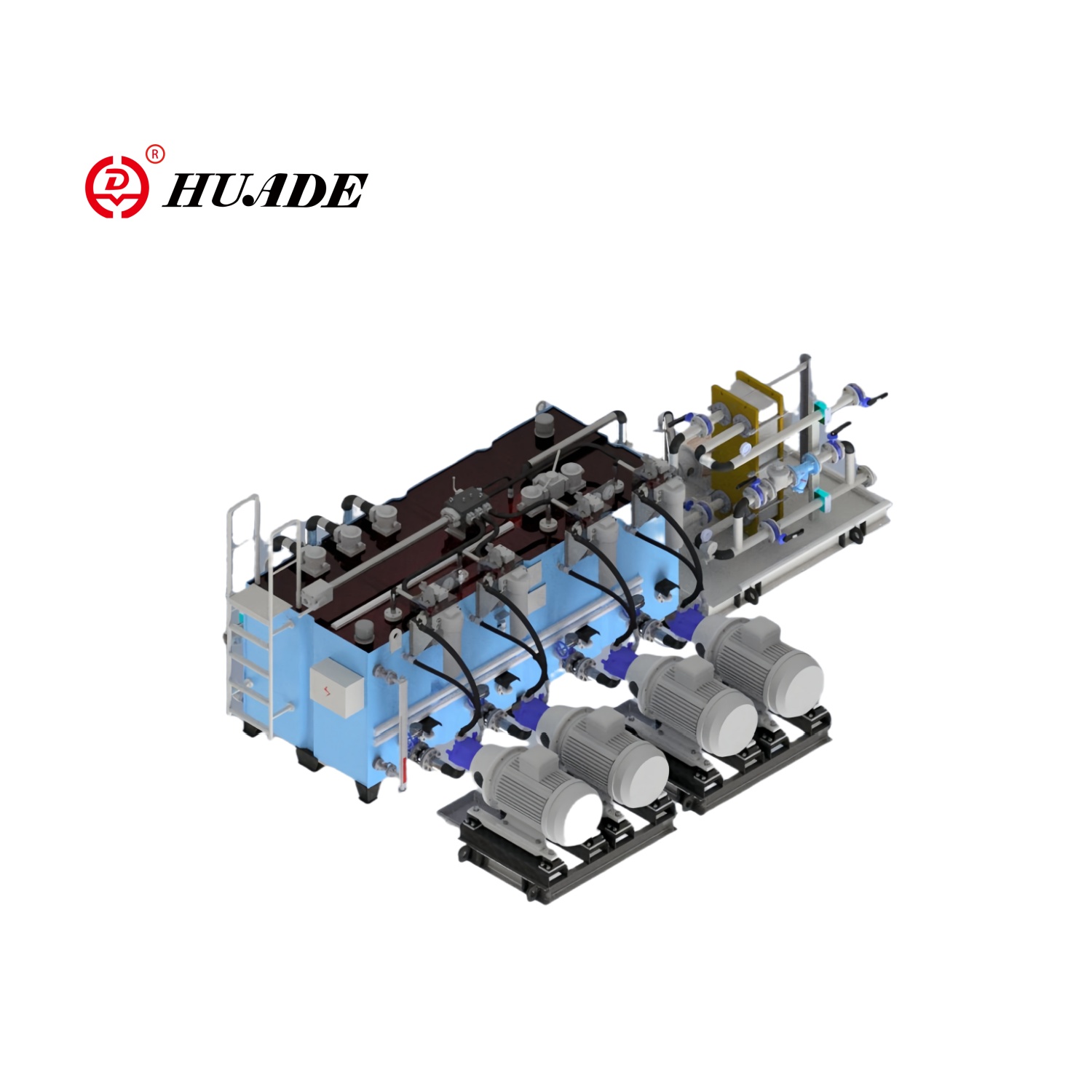

নির্মাণ এবং ভারী যন্ত্রপাতি

এক্সকাভেটর, লোডার এবং ক্রেন একাধিক হাইড্রোলিক সিলিন্ডার এবং মোটর নিয়ন্ত্রণ করতে 2-ওয়ে ভালভের উপর নির্ভর করে। এই মেশিনগুলিতে, ভালভগুলি প্রায়শই জটিল বহুবিধ সমাবেশে একত্রিত হয় যেখানে স্থান এবং ওজন গুরুত্বপূর্ণ উদ্বেগ। সরঞ্জামগুলি তাপমাত্রার চরম, কম্পন এবং ধুলোময় পরিবেশ থেকে সম্ভাব্য তরল দূষণ সহ কঠোর পরিস্থিতিতে কাজ করে।

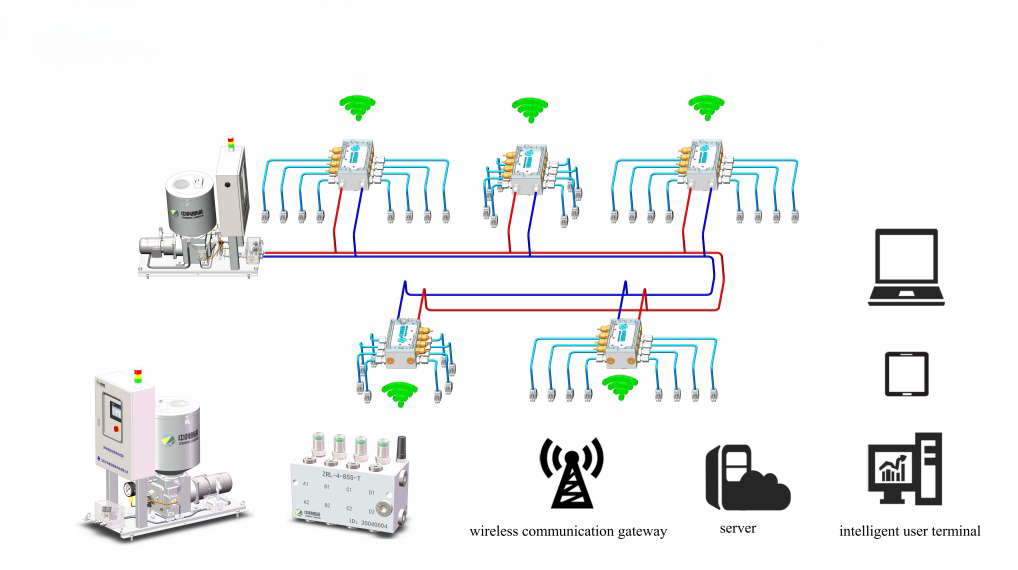

মোবাইল সরঞ্জামের জন্য, নির্মাতারা ক্রমবর্ধমানভাবে কাস্টম ম্যানিফোল্ডে ইনস্টল করা কার্টিজ-স্টাইলের 2-ওয়ে ভালভ ব্যবহার করে। এই পদ্ধতিটি বাহ্যিক পাইপিং দূর করে, ফুটো পয়েন্টগুলি হ্রাস করে এবং আরও কমপ্যাক্ট মেশিন ডিজাইনের অনুমতি দেয়। একটি ইলেকট্রনিক কন্ট্রোলার দ্বারা সমন্বিত একাধিক ফাংশন সহ ভালভগুলি বুম লিফট, বালতি কাত বা স্টেবিলাইজার এক্সটেনশন নিয়ন্ত্রণ করতে পারে।

ইন্ডাস্ট্রিয়াল ম্যানুফ্যাকচারিং এবং অটোমেশন

হাইড্রোলিক প্রেস, ইনজেকশন ছাঁচনির্মাণ মেশিন এবং স্বয়ংক্রিয় সমাবেশ সিস্টেম প্রেসিং, ক্ল্যাম্পিং এবং পজিশনিং অপারেশনগুলির সুনির্দিষ্ট নিয়ন্ত্রণের জন্য 2 উপায় ভালভ ব্যবহার করে। এখানে, পুনরাবৃত্তিযোগ্যতা এবং প্রতিক্রিয়া গতি সবচেয়ে গুরুত্বপূর্ণ। একটি ক্ল্যাম্পিং ফিক্সচার নিয়ন্ত্রণকারী একটি ভালভ প্রতিদিন শত শত বার সাইকেল করতে পারে এবং সামঞ্জস্যপূর্ণ বল এবং সময় বজায় রাখতে হবে।

এই অ্যাপ্লিকেশনগুলিতে, সরাসরি-অভিনয় পপেট-টাইপ 2 উপায় হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভগুলি প্রতিক্রিয়া গতি এবং ধারণ ক্ষমতার সর্বোত্তম সংমিশ্রণ সরবরাহ করে। কম ফুটো দীর্ঘ মেশিনিং অপারেশনের সময় ক্ল্যাম্পগুলিকে শক্ত রাখে, যখন দ্রুত প্রতিক্রিয়া চক্রের সময়কে হ্রাস করে। অবস্থানের সুইচ বা সেন্সরগুলির একীকরণ নিশ্চিত করে যে ভালভটি স্থানান্তরিত হয়েছে, নিয়ন্ত্রণ ব্যবস্থাকে উত্পাদন ক্রমের প্রতিটি ধাপ যাচাই করতে সক্ষম করে।

লোড হোল্ডিং এবং অ্যাকিউমুলেটর সার্কিট

কিছু অ্যাপ্লিকেশনের দাবি যে একটি 2-ওয়ে ভালভ কোনো প্রবাহ ছাড়াই বর্ধিত সময়ের জন্য চাপ ধরে রাখে। হাইড্রোলিক ক্ল্যাম্প, যানবাহন লিফট এবং সাসপেন্ডেড লোড এই বিভাগে পড়ে। এখানে, এমনকি ছোট ফুটো অগ্রহণযোগ্য কারণ এটি সময়ের সাথে সাথে হামাগুড়ি দিতে দেয়।

পপেট-টাইপ 2 ওয়ে ভালভ এই অ্যাপ্লিকেশনগুলিকে প্রাধান্য দেয়। তাদের প্রায় শূন্য ফুটো কোনো বিদ্যুৎ খরচ ছাড়াই ঘন্টা বা দিন ধরে অবস্থান বজায় রাখে। অনেক ডিজাইন সাধারণত বন্ধ থাকে, তাই পাওয়ার লসের কারণে ভালভ বন্ধ হয়ে যায় এবং নিরাপদে লোড বজায় থাকে।

অ্যাকুমুলেটর সার্কিট চার্জিং, আইসোলেট বা ডিসচার্জ করার জন্য 2-ওয়ে ভালভ ব্যবহার করে। সিস্টেম শাটডাউনের সময়, একটি 2-ওয়ে ভালভ একটি চার্জযুক্ত সঞ্চয়কারীকে বিচ্ছিন্ন করতে পারে, পরবর্তী স্টার্টআপের জন্য সঞ্চিত শক্তি সংরক্ষণ করে। অথবা ভালভ নিরাপদ রক্ষণাবেক্ষণের জন্য সঞ্চয়কারীকে স্রাব করতে পারে। দ্বি-দিকনির্দেশক সিলিং প্রদান করার ক্ষমতা নিশ্চিত করে যে সঞ্চয়কারীর পাশে বা সিস্টেমের দিকে চাপ বেশি হোক না কেন সঞ্চয়কারী বিচ্ছিন্ন থাকে।

কমপ্লেক্স সিস্টেমে কার্টিজ ভালভ ইন্টিগ্রেশন

আধুনিক হাইড্রোলিক সিস্টেমগুলি ক্রমবর্ধমানভাবে কার্টিজ-স্টাইলের 2-ওয়ে ভালভ ব্যবহার করে যা সরাসরি ম্যানিফোল্ড ব্লকগুলিতে স্ক্রু করা হয়। এই পদ্ধতি বিভিন্ন সুবিধা প্রদান করে। একাধিক ভালভ একত্রিত করার মাধ্যমে, আপনি বাহ্যিক পায়ের পাতার মোজাবিশেষ এবং জিনিসপত্র মুছে ফেলুন, সম্ভাব্য ফুটো পথ হ্রাস করুন এবং ইনস্টলেশন সহজ করুন। কমপ্যাক্ট ডিজাইনটি স্থান-সীমাবদ্ধ মোবাইল সরঞ্জামগুলিতে আরও ভাল ফিট করে।

কার্টিজ ভালভগুলিও সক্ষম করে যা ইঞ্জিনিয়াররা ব্রিজ সার্কিট বলে। একটি সিলিন্ডারের প্রতিটি পোর্টে (A এবং B পোর্ট) পৃথক 2-ওয়ে ভালভ স্থাপন করে, আপনি প্রতিটি প্রবাহ পথের স্বাধীন নিয়ন্ত্রণ লাভ করেন। এই কনফিগারেশনটি সুনির্দিষ্ট মিটার-ইন এবং মিটার-আউট ফ্লো কন্ট্রোল, ফ্লোট ফাংশন এবং এমনকি মোটর কন্ট্রোল করতে দেয়, সবগুলোই বিভিন্ন সুইচিং প্যাটার্নে মিলিত মৌলিক 2-ওয়ে ভালভ সহ।

বৃহত্তর কার্টিজ ভালভ গ্রহণের প্রধান বাধা হল খরচ, বিশেষ করে ছোট থেকে মাঝারি আকারের (DN10mm, DN16mm, DN25mm)। প্রথাগত কার্টিজ ডিজাইনের জন্য কভার প্লেটের জটিল যন্ত্রের প্রয়োজন হয়, কোণে ড্রিল করা অসংখ্য তির্যক গর্ত সহ। সাম্প্রতিক উদ্ভাবনগুলি সহজ জ্যামিতি সহ এই কভার প্লেটগুলিকে পুনরায় ডিজাইন করার উপর ফোকাস করে এবং বেশিরভাগ তির্যক গর্তের প্রয়োজনীয়তাগুলি দূর করতে সম্মিলিত প্লাগ সমাবেশগুলি ব্যবহার করে৷ এই কাঠামোগত সরলীকরণ উৎপাদন খরচ কমায় এবং কার্টিজ-শৈলীর 2-ওয়ে ভালভগুলিকে আরও অ্যাপ্লিকেশনে প্রথাগত প্লেট-মাউন্ট করা ডিজাইনের সাথে প্রতিযোগিতামূলক করে তোলে।

[হাইড্রোলিক কার্টিজ ভালভ ম্যানিফোল্ড ব্লকের ছবি]আপনার আবেদনের জন্য নির্বাচন নির্দেশিকা

সঠিক 2 উপায় হাইড্রোলিক দিকনির্দেশক কন্ট্রোল ভালভ নির্বাচন করার জন্য আপনার নির্দিষ্ট প্রয়োজনীয়তার সাথে মিলিত ভালভ বৈশিষ্ট্য প্রয়োজন। একটি পদ্ধতিগত পদ্ধতি ওভার-স্পেসিফিকেশন (যা অর্থ অপচয় করে) এবং কম-নির্দিষ্টকরণ (যা ব্যর্থতার কারণ হয়) উভয়কেই বাধা দেয়।

ফাংশন প্রয়োজনীয়তা দিয়ে শুরু করুন

প্রথম, ভালভ কি করতে হবে তা নির্ধারণ করুন। এটি কি একটি সহজ অন-অফ সুইচিং ফাংশন যেখানে কিছু ফুটো গ্রহণযোগ্য? অথবা আপনি শূন্য প্রবাহ সঙ্গে একটি লোড রাখা প্রয়োজন? ভালভ কি মিলিসেকেন্ডে প্রতিক্রিয়া জানাতে হবে, নাকি অর্ধেক সেকেন্ড গ্রহণযোগ্য?

একটি সার্কিট সক্রিয় বা বাইপাস করার মতো বিশুদ্ধ সুইচিং অ্যাপ্লিকেশনগুলির জন্য, হয় পপেট বা স্পুল ডিজাইন কাজ করে। প্রবাহ ক্ষমতা এবং খরচ উপর ভিত্তি করে চয়ন করুন. লোড হোল্ডিং, অ্যাকুমুলেটর আইসোলেশন বা যেকোন অ্যাপ্লিকেশনের জন্য যেখানে শূন্য লিকেজ গুরুত্বপূর্ণ, একটি পপেট-টাইপ 2 ওয়ে হাইড্রোলিক ডিরেকশনাল কন্ট্রোল ভালভ বাধ্যতামূলক হয়ে যায়।

প্রবাহ এবং চাপের প্রয়োজনীয়তা গণনা করুন

সর্বাধিক প্রবাহের হার নির্ধারণ করুন ভালভটি পাস করতে হবে এবং সর্বোচ্চ চাপ সহ্য করতে হবে। সর্বদা নিরাপত্তা মার্জিন অন্তর্ভুক্ত. যদি আপনার সিলিন্ডারের সর্বোচ্চ গতির ক্রিয়াকলাপের সময় 45 L/মিনিটের প্রয়োজন হয়, তাহলে চাপ কমানোর জন্য এবং সর্বোচ্চ ক্ষমতায় ক্রমাগত কাজ না করা এড়াতে কমপক্ষে 60-70 L/মিনিট রেটিং দেওয়া ভালভ নির্দিষ্ট করুন৷

চাপের প্রয়োজনীয়তার মধ্যে স্বাভাবিক অপারেটিং চাপ এবং সম্ভাব্য শক চাপ উভয়ই অন্তর্ভুক্ত। মোবাইল ইকুইপমেন্টে, হঠাৎ থেমে যাওয়া বা প্রভাবের কারণে চাপের স্পাইক স্বাভাবিক চাপকে 50% বা তার বেশি অতিক্রম করতে পারে। আপনার ভালভ ক্ষতি ছাড়া এই ক্ষণস্থায়ী বেঁচে থাকা আবশ্যক.

পরিবেশগত ফ্যাক্টর মূল্যায়ন

অপারেটিং পরিবেশ বিবেচনা করুন। ভালভ কি প্রশস্ত তাপমাত্রার সুইং দেখতে পাবে? পরিবেশ কি নোংরা বা পরিষ্কার? কম্পন কি তীব্র? ভালভ রক্ষণাবেক্ষণের জন্য অ্যাক্সেস করা কঠিন হবে?

কঠোর পরিবেশ সহজ, আরও শক্তিশালী ডিজাইনের পক্ষে। ন্যূনতম বাহ্যিক উপাদান এবং ভাল প্রবেশ সুরক্ষা (IP) রেটিং সহ সরাসরি-অভিনয় পপেট ভালভগুলি ধুলোবালি, নোংরা বা ভেজা অবস্থায় আরও ভালভাবে বেঁচে থাকে। বহিরাগত ড্রেন লাইন এবং জটিল পোর্টিং সহ পাইলট-চালিত ভালভগুলি আরও ঝুঁকিপূর্ণ হতে পারে।

তরল পরিচ্ছন্নতা ঐচ্ছিক নয়

এই পয়েন্টটি জোর দেওয়ার দাবি রাখে: তরল পরিচ্ছন্নতা ভালভের জীবনকে অন্য যেকোনো একক ফ্যাক্টরের চেয়ে বেশি নির্ধারণ করে। ইন্ডাস্ট্রি স্ট্যান্ডার্ড ISO 4406 পরিচ্ছন্নতা কোড বিভিন্ন আকারের রেঞ্জে কণার সংখ্যা নির্দিষ্ট করে। সর্বাধিক মানের 2-ওয়ে ভালভের জন্য ISO 4406 18/16/13 বা আরও ভাল প্রয়োজন।

এর মানে হল, একটি 100 মিলি তরল নমুনায়, আপনার কাছে 4 মাইক্রনের চেয়ে বড় 1,300 থেকে 2,500 কণা, 6 মাইক্রনের চেয়ে বড় 160 থেকে 320 কণা এবং 14 মাইক্রনের চেয়ে বড় 20 থেকে 40 কণা থাকতে পারে না। এই শব্দগুলি ছোট সংখ্যার মতো, কিন্তু দূষিত সিস্টেমে কণার সংখ্যা 10 থেকে 100 গুণ বেশি হতে পারে।

পাইলট-চালিত ভালভগুলি বিশেষভাবে সংবেদনশীল কারণ ছোট পাইলট অরিফিসগুলি একক কণার সাথে আটকে যেতে পারে। স্পুল ভালভগুলি ত্বরিত পরিধানে ভোগে কারণ কণাগুলি স্পুল এবং বোরের মধ্যে আটকে যায়, যা গ্রাইন্ডিং যৌগের মতো কাজ করে। এমনকি পপেট ভালভগুলি তাদের সিল করার ক্ষমতা হারায় যদি কণাগুলি বসার পৃষ্ঠের উপর থাকে।

পর্যাপ্ত পরিস্রাবণ ইনস্টল করা এবং তরল পরিচ্ছন্নতা বজায় রাখার সুপারিশ করা হয় না, এটি যেকোনো 2 উপায় হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভ থেকে ডিজাইনের জীবন অর্জনের জন্য অপরিহার্য।

ইন্টিগ্রেশন এবং ইনস্টলেশন ফর্ম

প্লেট মাউন্ট করা এবং কার্টিজ শৈলী মধ্যে সিদ্ধান্ত. প্লেট-মাউন্ট করা ভালভ প্রমিত পোর্ট প্যাটার্ন সহ একটি সাবপ্লেটে বোল্ট (যেমন NFPA D03, D05, D07 আকার)। তারা সরঞ্জাম লাইন জুড়ে সহজ প্রতিস্থাপন এবং প্রমিতকরণ প্রস্তাব. কার্টিজ ভালভগুলি মেনিফোল্ড ব্লকে স্ক্রু করে, আরও কমপ্যাক্ট ইন্টিগ্রেশন প্রদান করে কিন্তু কাস্টম ম্যানিফোল্ড ডিজাইনের প্রয়োজন হয়।

নতুন ডিজাইন বা উচ্চ-ভলিউম উত্পাদনের জন্য, কার্টিজ ইন্টিগ্রেশন স্থান এবং ওজন সংরক্ষণ করে। রেট্রোফিট বা রক্ষণাবেক্ষণের পরিস্থিতিতে, প্লেট-মাউন্ট করা ভালভগুলি বিশেষ বহুবিধ ব্লক ছাড়াই সহজ পরিষেবা প্রদান করে।

ভবিষ্যতের ডায়াগনস্টিক প্রয়োজনীয়তা বিবেচনা করুন

আধুনিক সিস্টেম বিল্ট-ইন ডায়াগনস্টিক থেকে উপকৃত হয়। কিছু 2 ওয়ে ভালভের মধ্যে অবস্থানের সুইচ অন্তর্ভুক্ত থাকে যা নিশ্চিত করে যে ভালভটি কখন স্থানান্তরিত হয়েছে। অন্যরা প্রক্সিমিটি সেন্সর মিটমাট করে বা সোলেনয়েড ড্রাইভারের মধ্যে ইলেকট্রনিক ডায়াগনস্টিকসকে একীভূত করে। এই বৈশিষ্ট্যগুলি প্রাথমিকভাবে বেশি খরচ করে কিন্তু সমস্যাগুলি দেখা দিলে সমস্যা সমাধানের সময় নাটকীয়ভাবে হ্রাস করে।

Folyamatos energetizálás mellett jelentős

সমস্যা সমাধান এবং রক্ষণাবেক্ষণের সর্বোত্তম অভ্যাস

শিল্প তথ্য দেখায় যে বেশিরভাগ রিপোর্ট করা ভালভ ব্যর্থতা আসলে উপাদানের ত্রুটির পরিবর্তে সিস্টেমের সমস্যা থেকে আসে। এই বাস্তবতা বোঝা আপনার রক্ষণাবেক্ষণ পদ্ধতি পরিবর্তন.

বৈদ্যুতিক ডায়াগনস্টিকস দিয়ে শুরু করুন

যখন একটি 2 ওয়ে হাইড্রোলিক দিকনির্দেশক কন্ট্রোল ভালভ ত্রুটিপূর্ণ বলে মনে হয়, প্রথমে বৈদ্যুতিক সমস্যাগুলি পরীক্ষা করুন৷ এটি সহজ শোনায়, তবে এটি যান্ত্রিক পরিদর্শনের চেয়ে দ্রুত এবং সস্তা বেশিরভাগ সমস্যার সমাধান করে।

উদ্দেশ্যমূলক অপারেশন চলাকালীন সোলেনয়েড টার্মিনালগুলিতে ভোল্টেজ যাচাই করতে একটি মাল্টিমিটার ব্যবহার করুন। কন্ট্রোল সিস্টেমগুলি এমন ত্রুটিগুলি বিকাশ করতে পারে যা ভোল্টেজকে ভালভ পর্যন্ত পৌঁছাতে বাধা দেয় যদিও সবকিছু স্বাভাবিক দেখায়। কয়েল প্রতিরোধের পরিমাপ করুন এবং এটি প্রস্তুতকারকের নির্দিষ্টকরণের সাথে তুলনা করুন। একটি কয়েল খোলা (অসীম প্রতিরোধ) বা আংশিকভাবে ছোট (নিম্ন প্রতিরোধ) ব্যর্থ হতে পারে এবং উভয় অবস্থাই স্বাভাবিক কাজকে বাধা দেয়।

আধুনিক সরঞ্জামগুলিতে প্রায়শই সুরক্ষা ইন্টারলক সিস্টেমগুলি অন্তর্ভুক্ত থাকে যা নির্দিষ্ট পরিস্থিতিতে ভালভ অপারেশনকে বাধা দেয়। একটি ভালভের সঠিক ভোল্টেজ থাকতে পারে কিন্তু এখনও কাজ করে না কারণ একটি ইন্টারলক এটিকে বাধা দিচ্ছে। ভালভ ব্যর্থতা অনুমান করার আগে মেশিন কন্ট্রোলারে ত্রুটি কোড বা ত্রুটি নির্দেশকের জন্য পরীক্ষা করুন।

হাইড্রোলিক ফাংশন যাচাই করুন

বৈদ্যুতিক সরবরাহ নিশ্চিত করার পরে, ভালভের যান্ত্রিক অপারেশন পরীক্ষা করুন। আপনার ভালভের ম্যানুয়াল ওভাররাইড থাকলে, সিস্টেমের চাপ পর্যবেক্ষণ করার সময় যান্ত্রিকভাবে ভালভটি স্থানান্তর করতে এটি ব্যবহার করুন। এটি হাইড্রোলিক সমস্যা থেকে বৈদ্যুতিক কার্যকারিতা সমস্যাগুলিকে আলাদা করে।

বিভিন্ন অপারেটিং অবস্থার অধীনে উভয় ভালভ পোর্টে চাপ পরিমাপ করুন। কিছু জীর্ণ ভালভ শুধুমাত্র উচ্চ চাপে কাজ করে কারণ অভ্যন্তরীণ ক্লিয়ারেন্স বেড়েছে। পূর্ণ চাপ পরিসীমা জুড়ে পরীক্ষা করে দেখা যায় যে ভালভ স্পেসিফিকেশন বজায় রাখে বা প্রতিস্থাপনের প্রয়োজন হয়।

তরল অবস্থা পরীক্ষা

গাঢ়, মেঘলা, বা মিল্কি জলবাহী তেল গুরুতর সমস্যা নির্দেশ করে। গাঢ় তেল অতিরিক্ত গরম বা অক্সিডেশনের পরামর্শ দেয়। মিল্কি চেহারা মানে জল দূষণ। যেকোনও অবস্থার কারণে ত্বরিত ভালভ পরিধান হয় এবং যেকোন ভালভ প্রতিস্থাপনের আগে অবশ্যই সমাধান করা উচিত।

সিস্টেম জলাধার এবং ফিল্টার পরীক্ষা করুন. যদি ফিল্টারগুলি আটকে থাকে বা তেলের স্তর কম থাকে তবে মূল সমস্যাটি তরল ব্যবস্থাপনার মধ্যে নিহিত, ভালভের ব্যর্থতা নয়। অনেক ট্রাবলশুটিং গাইড যেকোনো অভ্যন্তরীণ ভালভ পরিদর্শনের আগে তেলের অবস্থা পরীক্ষা করার পরামর্শ দেয়, কারণ দূষিত বা ক্ষয়প্রাপ্ত তরল এমন লক্ষণগুলির কারণ হয় যা দেখতে ঠিক ভালভের ব্যর্থতার মতো।

অভ্যন্তরীণ পরিদর্শন এবং পরিষ্কার

বৈদ্যুতিক এবং তরল সমস্যাগুলি বাতিল করার পরেই আপনার অভ্যন্তরীণ ভালভ পরিদর্শন বিবেচনা করা উচিত। যদি আপনি একটি 2 উপায় জলবাহী দিকনির্দেশক কন্ট্রোল ভালভ বিচ্ছিন্ন করা আবশ্যক, একটি পরিষ্কার পরিবেশে কাজ করুন এবং উপাদান অবস্থা গভীর মনোযোগ দিন।

Podstawowa zasada działania

ক্ষতি, ফোলা বা শক্ত হওয়ার জন্য সিলগুলি পরীক্ষা করুন। সীল সমস্যা প্রায়ই তরল অসঙ্গতি বা অত্যধিক তাপমাত্রা নির্দেশ করে। পাইলট-চালিত ভালভগুলিতে ব্লকেজের জন্য পাইলট প্যাসেজ এবং অরিফিসগুলি পরীক্ষা করুন। এমনকি একটি আংশিকভাবে অবরুদ্ধ পাইলট অরিফিস মূল পর্যায়টিকে সঠিকভাবে স্থানান্তর করা থেকে আটকাতে পারে।

সাধারণ ব্যর্থতার মোড এবং মূল কারণ

ধীরগতি বা কোন স্থানান্তর সাধারণত বৈদ্যুতিক সমস্যা, পাইলট-চালিত ভালভের পাইলট সার্কিট সমস্যা, বা বার্নিশ তৈরি করে। বিদ্যুৎ ছাড়া দ্রুত স্থানান্তর অভ্যন্তরীণ ফুটো বা ভাঙা স্প্রিংস নির্দেশ করে। বাহ্যিক ফুটো সিল ব্যর্থতার দিকে নির্দেশ করে, সাধারণত তরল অসামঞ্জস্যতা, দূষণের ক্ষতি বা জীবনের শেষ সময়ে স্বাভাবিক পরিধান থেকে।

একটি সূক্ষ্ম ব্যর্থতার মোড ভেজা আর্মেচার ডিজাইনে তাপীয় অবক্ষয় জড়িত। তাপ থেকে তরল ভেঙ্গে যাওয়ার সাথে সাথে বার্নিশ ধীরে ধীরে জমা হয়। ভালভ কাজ করতে থাকে কিন্তু ধীরে ধীরে সাড়া দেয়। ব্যর্থতা স্পষ্ট হওয়ার সময়, উল্লেখযোগ্য আমানত তৈরি হয়েছে। এই ব্যর্থতা মোড একটি কারণ কম শক্তি solenoid ভালভ (LPSV) প্রযুক্তি এত গুরুত্বপূর্ণ। তাপ উৎপাদনকে 10-20 ওয়াট থেকে 1-2 ওয়াটে কমিয়ে, LPSV ডিজাইনগুলি তাপ সাইক্লিং প্রতিরোধ করে যা বার্নিশ গঠনের দিকে পরিচালিত করে।

প্রতিরোধমূলক রক্ষণাবেক্ষণ কৌশল

কার্যকরী রক্ষণাবেক্ষণ পৃথক উপাদানগুলির পরিবর্তে সিস্টেমের কারণগুলির উপর দৃষ্টি নিবদ্ধ করে। সঠিক পরিস্রাবণের মাধ্যমে তরল পরিচ্ছন্নতা বজায় রাখুন। স্ট্যান্ডার্ড সুপারিশ 10 মাইক্রন পরম বা সূক্ষ্ম পূর্ণ-প্রবাহ পরিস্রাবণ জন্য আহ্বান. পাইলট-চালিত বা সার্ভো ভালভ সহ সিস্টেমের জন্য, 3-মাইক্রোন পরিস্রাবণ প্রয়োজন হতে পারে।

Les tendances à la miniaturisation des équipements mobiles créent une demande pour des clapets anti-retour pilotés plus petits et plus légers sans sacrifier les performances. Des techniques de fabrication avancées, notamment l’impression 3D et le moulage de précision, peuvent permettre des conceptions plus compactes. La réduction de poids est très importante dans les équipements mobiles électriques à batterie, où chaque kilogramme affecte l'autonomie de fonctionnement. Les futurs modèles de clapets anti-retour pilotés SL pourraient incorporer des matériaux plus légers comme l'aluminium ou des plastiques techniques dans des composants non résistants à la pression.

তরল নমুনা এবং বিশ্লেষণ সময়সূচী. তেল বিশ্লেষণ ল্যাবগুলি ব্যর্থ হওয়ার আগে পরিধান ধাতু, দূষণ এবং তরল ক্ষয় সনাক্ত করতে পারে। সময়ের সাথে সাথে প্রবণতা বিশ্লেষণগুলি উন্নয়নশীল সমস্যাগুলি প্রকাশ করে যখন আপনার এখনও সংশোধনমূলক পদক্ষেপ নেওয়ার সময় থাকে।

জটিল অ্যাপ্লিকেশনগুলিতে ভালভগুলির জন্য, অতিরিক্তগুলি বজায় রাখুন এবং চক্র গণনা বা অপারেটিং ঘন্টার উপর ভিত্তি করে প্রতিস্থাপনের ব্যবধান স্থাপন করুন। একটি উচ্চ-চক্র প্রয়োগে একটি 2 উপায় ভালভ প্রতি বছর লক্ষ লক্ষ অপারেশন জমা করতে পারে। নির্ধারিত রক্ষণাবেক্ষণের সময় সক্রিয়ভাবে প্রতিস্থাপন করা উৎপাদনের সময় অপ্রত্যাশিত ব্যর্থতা প্রতিরোধ করে।

ইন্টিগ্রেটেড ডায়াগনস্টিকসের মূল্য

অবস্থানের সুইচ এবং সেন্সরগুলি 2 উপায়ে হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভের সাথে একত্রিত হয়েছে যা অনুমান কাজ থেকে ডেটা-চালিত বিশ্লেষণে সমস্যা সমাধানে রূপান্তরিত করে। যখন কন্ট্রোল সিস্টেম জানে যে প্রতিটি ভালভ আদেশ অনুসারে স্থানান্তরিত হয়েছে কিনা, এটি তাত্ক্ষণিকভাবে নির্দিষ্ট উপাদানগুলিতে ত্রুটিগুলিকে আলাদা করতে পারে।

কিছু উন্নত সোলেনয়েড ড্রাইভারের মধ্যে বর্তমান মনিটরিং এবং ডায়াগনস্টিক বৈশিষ্ট্য রয়েছে। তারা ভালভ অ্যাকচুয়েশনের সময় বর্তমান ড্র প্যাটার্নের উপর ভিত্তি করে কয়েল ব্যর্থতা, শর্ট সার্কিট বা যান্ত্রিক বাঁধাই সনাক্ত করে। এই ক্ষমতা ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ সক্ষম করে, যেখানে আপনি সম্পূর্ণ ব্যর্থতার জন্য অপেক্ষা না করে পরিমাপকৃত অবক্ষয়ের উপর ভিত্তি করে উপাদানগুলি প্রতিস্থাপন করেন।

| উপসর্গ | সবচেয়ে সম্ভাবনাময় মূল কারণ | ডায়াগনস্টিক অ্যাপ্রোচ |

|---|---|---|

| ভালভ স্থানান্তরিত হয় না | সোলেনয়েডের জন্য কোন বৈদ্যুতিক শক্তি নেই | মাল্টিমিটার দিয়ে সোলেনয়েড টার্মিনালগুলিতে ভোল্টেজ পরিমাপ করুন |

| ভালভ ধীরে ধীরে স্থানান্তরিত হয় | বার্নিশ তৈরি, দূষিত পাইলট সার্কিট, কম সিস্টেম চাপ (পাইলট ভালভ) | তরল অবস্থা পরীক্ষা করুন, ম্যানুয়াল ওভাররাইড পরীক্ষা করুন, পাইলট চাপ পরিমাপ করুন |

| অভ্যন্তরীণ ফুটো অত্যধিক | জীর্ণ সিলিং পৃষ্ঠ, ক্ষতিগ্রস্ত সীল, পপেট সীটে দূষণ | ফুটো প্রবাহ পরিমাপ, অভ্যন্তরীণ উপাদান পরিদর্শন |

| বাহ্যিক ফুটো | ফুটো প্রবাহ পরিমাপ, অভ্যন্তরীণ উপাদান পরিদর্শন | তরল প্রকার যাচাই করুন সীল উপাদান মেলে, সীল অবস্থা পরীক্ষা করুন |

| অসামঞ্জস্যপূর্ণ অপারেশন | দূষিত তরল, বৈদ্যুতিক সংযোগ সমস্যা, ইন্টারলক সিস্টেম সমস্যা | তরল পরিচ্ছন্নতার নমুনা এবং পরীক্ষা করুন, সমস্ত বৈদ্যুতিক সংযোগ পরীক্ষা করুন, নিয়ন্ত্রণ ব্যবস্থার যুক্তি যাচাই করুন |

| কুণ্ডলী অত্যধিক গরম | ভুল ভোল্টেজ, অত্যধিক শুল্ক চক্র, অবরুদ্ধ কুলিং প্যাসেজ | সাপ্লাই ভোল্টেজ নিশ্চিত করুন, ডিউটি সাইকেল পরিমাপ করুন, সোলেনয়েড হাউজিং ব্লক করার ধ্বংসাবশেষ পরীক্ষা করুন |

কার্যকরী রক্ষণাবেক্ষণের মূল অন্তর্দৃষ্টি হল একটি 2 উপায় হাইড্রোলিক দিকনির্দেশক নিয়ন্ত্রণ ভালভ একটি সিস্টেমের মধ্যে কাজ করে তা বোঝা। তরল গুণমান, বৈদ্যুতিক সরবরাহ, বা সিস্টেম ডিজাইনের সমস্যাগুলি উপেক্ষা করার সময় শুধুমাত্র ভালভকে সম্বোধন করা বারবার ব্যর্থতার দিকে নিয়ে যায়। সবচেয়ে নির্ভরযোগ্য সিস্টেমগুলি সুশৃঙ্খল তরল ব্যবস্থাপনা, সঠিক বৈদ্যুতিক নকশা এবং সক্রিয় পর্যবেক্ষণের সাথে গুণমানের উপাদানগুলিকে একত্রিত করে। যখন এই সমস্ত কারণগুলি সারিবদ্ধ হয়, তখন আধুনিক 2-ওয়ে ভালভগুলি বছরের মধ্যে পরিমাপ করা পরিষেবা জীবন অর্জন করতে পারে এবং চক্রের সংখ্যা লক্ষ লক্ষ।