আপনি যখন একটি হাইড্রোলিক সার্কিট ডায়াগ্রামটি দেখেন, তখন 2-ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রামটি পৃষ্ঠায় সবচেয়ে সহজ চিহ্নগুলির মধ্যে একটি হিসাবে উপস্থিত হয়। দুটি সংযুক্ত বাক্স, কয়েকটি লাইন, সম্ভবত একটি বসন্ত প্রতীক। কিন্তু এই মৌলিক উপাদানটি 50-টন ক্রেন বুমকে অবস্থানে রাখা থেকে দামী পাম্পকে চাপের স্পাইক থেকে রক্ষা করা পর্যন্ত শিল্প ব্যবস্থার সবচেয়ে গুরুত্বপূর্ণ কিছু কাজকে নিয়ন্ত্রণ করে।

সাধারণ সঞ্চয়কারী চার্জিং ভালভ একটি পপেট পাইলট পর্যায় এবং স্পুল প্রধান পর্যায় সহ একটি দ্বি-পর্যায়ের কার্টিজ উপাদান। 2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম দেখায় যে এটি পাম্প প্রবাহ (P) কে সঞ্চয়কারী বা ট্যাঙ্ক (A এবং B) এর সাথে সংযুক্ত করছে। অ্যাকচুয়েটর ব্যবহারের কারণে যখন সিস্টেমের চাপ "ওপেন" সেটপয়েন্টের নীচে নেমে যায়, তখন ভালভ ব্লক ট্যাঙ্ক ফিরে আসে, পাম্পের প্রবাহকে সঞ্চয়কারী চার্জিংয়ে ফেরাতে বাধ্য করে। যখন চাপ "ক্লোজ" সেটপয়েন্টে বৃদ্ধি পায়, তখন ভালভ পাম্পটি আনলোড করতে স্থানান্তরিত হয়।

আপনার রান্নাঘরের কল চিন্তা করুন. আপনি যখন হ্যান্ডেলটি ঘুরান, আপনি একটি মৌলিক দ্বি-মুখী ভালভ পরিচালনা করছেন। জল হয় প্রবাহিত হয় বা আসে না। ইন্ডাস্ট্রিয়াল 2/2 ভালভ একই নীতিতে কাজ করে, ব্যতীত তারা 4 বারে ট্যাপের জলের পরিবর্তে 630 বার চাপে 3,530 লিটার প্রতি মিনিট হাইড্রোলিক তেল নিয়ন্ত্রণ করছে।

স্ট্যান্ডার্ড 2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম সিম্বল পড়া

জলবাহী শিল্প সার্কিট প্রতীকের জন্য আন্তর্জাতিক মান হিসাবে ISO 1219-1 ব্যবহার করে। এটি গুরুত্বপূর্ণ কারণ জার্মানির একজন প্রকৌশলীকে বিভ্রান্তি ছাড়াই জাপানে আঁকা একটি চিত্র বুঝতে হবে। স্ট্যান্ডার্ড প্রতিষ্ঠিত করে যে প্রতীকগুলি কার্যকে প্রতিনিধিত্ব করে, শারীরিক চেহারা নয়। আপনি প্রকৃত ভালভের একটি ছবি দেখছেন না। আপনি তরল প্রবাহে ভালভ কী করে তার একটি কার্যকরী মানচিত্র দেখছেন।

2 উপায়ে হাইড্রোলিক ভালভ ডায়াগ্রামে, প্রতিটি কাজের অবস্থান তার নিজস্ব বর্গাকার বাক্স পায়। যেহেতু আমাদের দুটি অবস্থান আছে, আপনি সবসময় পাশাপাশি দুটি বাক্স দেখতে পাবেন। স্প্রিং সিম্বল বা অন্য রিটার্ন মেকানিজমের সবচেয়ে কাছের বাক্সটি বিশ্রামের অবস্থান দেখায়, যে অবস্থায় ভালভটি বসে থাকে যখন কেউ এটি সক্রিয় করে না। অন্য বক্সটি দেখায় যে আপনি যখন এটি সক্রিয় করেন তখন কী ঘটে, সেটি একটি বোতাম টিপে, একটি সোলেনয়েডকে শক্তি দেয় বা পাইলট চাপ প্রয়োগ করে।

এই বাক্সগুলির ভিতরে, সাধারণ লাইন এবং চিহ্নগুলি আপনাকে প্রবাহের পথ সম্পর্কে সবকিছু বলে। একটি সরল রেখা বা তীর মানে তরল সেই অবস্থানের মধ্য দিয়ে যেতে পারে। একটি "T" চিহ্ন, যা প্রবাহ পথের লম্ব লাইনের মতো দেখায়, মানে পোর্টটি অবরুদ্ধ। আপনি যদি রেস্ট পজিশন বাক্সে একটি "T" সহ একটি 2-ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম দেখতে পান, আপনি একটি সাধারণভাবে বন্ধ ভালভের দিকে তাকিয়ে আছেন। বিপরীত কনফিগারেশন, সক্রিয় অবস্থানে "T" সহ, একটি স্বাভাবিকভাবে খোলা ভালভ নির্দেশ করে।

সক্রিয়করণ পদ্ধতি বাক্সের বাইরে প্রদর্শিত হবে। একটি সোলেনয়েড কয়েল প্রতীক মানে বৈদ্যুতিক নিয়ন্ত্রণ। একটি বসন্ত যান্ত্রিক রিটার্ন দেখায়। ভালভের দিকে নির্দেশ করে একটি ড্যাশড লাইন পাইলট চাপ নিয়ন্ত্রণ নির্দেশ করে, যেখানে একটি পৃথক হাইড্রোলিক সংকেত সরাসরি যান্ত্রিক বা বৈদ্যুতিক শক্তির পরিবর্তে ভালভকে সরিয়ে দেয়।

পোর্ট লেবেলগুলিও তাদের নিজস্ব মান অনুসরণ করে। আপনি সাধারণত প্রেসার ইনলেট (পাম্প কানেকশন) এর জন্য "P" এবং ওয়ার্কিং পোর্ট (অ্যাকচুয়েটর কানেকশন) এর জন্য "A" দেখতে পাবেন। কখনও কখনও আপনি ট্যাঙ্ক রিটার্নের জন্য "T" দেখতে পাবেন। এই অক্ষর কোডগুলি নির্মাতাদের মধ্যে সামঞ্জস্যপূর্ণ থাকে, যদিও পুরানো ইউরোপীয় চিত্রগুলি পরিবর্তে সংখ্যাগুলি ব্যবহার করতে পারে। ISO 9461 ইনস্টলেশন এবং রক্ষণাবেক্ষণের সময় বিভ্রান্তি কমাতে এই পোর্ট শনাক্তকরণগুলিকে প্রমিত করে।

স্ট্রাকচারাল টাইপস: পপেট বনাম স্পুল ডিজাইন ইন 2 ওয়ে ভালভ

যখন আপনি কাগজে 2-ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রামকে বাস্তবিক শারীরিক উপাদানে নিয়ে যান, তখন আপনি দুটি মৌলিকভাবে ভিন্ন অভ্যন্তরীণ প্রক্রিয়ার সম্মুখীন হন। পপেট (সিট ভালভও বলা হয়) এবং স্পুল নির্মাণের মধ্যে পছন্দ নির্ধারণ করে যে আপনার ভালভ ড্রিফ্ট ছাড়াই ঘন্টার জন্য স্ট্যাটিক লোড ধরে রাখতে পারে বা উচ্চ ফ্রিকোয়েন্সিতে দ্রুত সাইক্লিং পরিচালনা করতে পারে কিনা।

পপেট ভালভ একটি শঙ্কু-আকৃতির বা ডিস্ক-আকৃতির উপাদান ব্যবহার করে যা একটি ম্যাচিং সিটের বিরুদ্ধে চাপ দেয়। বন্ধ হয়ে গেলে, ধাতু ধাতুর সাথে মিলিত হয় যার পিছনে বসন্ত শক্তি থাকে। এটি শিল্প যাকে প্রায় শূন্য লিকেজ বলে তা তৈরি করে। হাইড্রোলিক তরলটি 400 বার চাপের মধ্যেও একটি সঠিকভাবে সিল করা পপেট ভালভের সামনে লুকিয়ে যেতে পারে না। এটি বায়বীয় কাজের প্ল্যাটফর্ম বা মোবাইল ক্রেনে লোড হোল্ডিং সার্কিটের মতো নিরাপত্তা-সমালোচনামূলক অ্যাপ্লিকেশনের জন্য পপেট-স্টাইলের 2-ওয়ে ভালভকে একমাত্র পছন্দ করে তোলে।

এফসিআই 70-2 ফুটো স্ট্যান্ডার্ড এই কার্যকারিতা পরিমাপ করে। চতুর্থ শ্রেণি রেটেড ক্ষমতার 0.01% এর সমান ফুটো করার অনুমতি দেয়, যা সাধারণ শিল্প ব্যবহারের জন্য সূক্ষ্ম কাজ করে। কিন্তু যখন আপনার পরম নিরাপত্তার প্রয়োজন হয়, আপনি ক্লাস V বা ক্লাস VI উল্লেখ করেন। ক্লাস VI, কখনও কখনও নরম-সিটের শ্রেণীবিভাগ বলা হয়, সম্পূর্ণ ডিফারেনশিয়াল চাপেও ফুটো প্রতি মিনিটে শুধুমাত্র মিলিলিটারের অনুমতি দেয়। শুধুমাত্র পপেট ভালভগুলি নির্ভরযোগ্যভাবে এই রেটিংগুলি অর্জন করে কারণ সিলিং প্রক্রিয়াটি অনিবার্যভাবে পরিধান করা শক্ত যান্ত্রিক ছাড়পত্রের উপর নির্ভর করে না।

স্পুল ভালভ একটি ভিন্ন পদ্ধতি গ্রহণ. একটি সুনির্দিষ্টভাবে মেশিন করা নলাকার কোর একটি সমান সুনির্দিষ্ট বোরের ভিতরে স্লাইড করে। স্পুল ব্লক প্রবাহের উপর ভূমি, যখন খাঁজ এটি অনুমতি দেয়। স্পুল এবং বোরের মধ্যে ক্লিয়ারেন্স মসৃণ গতির অনুমতি দেওয়ার জন্য যথেষ্ট বড় হতে হবে কিন্তু ফুটো কমানোর জন্য যথেষ্ট ছোট। এই অন্তর্নিহিত আপস মানে স্পুল ভালভ সবসময় অভ্যন্তরীণভাবে কিছু মাত্রায় ফুটো হয়।

কিন্তু স্পুল ডিজাইন তাদের নিজস্ব সুবিধা প্রদান করে। প্রতিক্রিয়ার সময়গুলি আরও সামঞ্জস্যপূর্ণ এবং অনুমানযোগ্য হতে থাকে। সহজ অন-অফ অ্যাপ্লিকেশনের জন্য উৎপাদন খরচ কম হয়। সিস্টেমে যেখানে কিছু লিকেজ ব্যাপার না, যেমন রক্ষণাবেক্ষণের সময় সাময়িক সার্কিট আইসোলেশন, একটি স্পুল-টাইপ 2 ওয়ে ভালভ কম খরচে পুরোপুরি ভাল কাজ করে।

কার্যক্ষমতা পার্থক্য বাস্তব অ্যাপ্লিকেশনে স্পষ্টভাবে প্রদর্শিত হয়. একটি স্থগিত লোড ধারণ করে একটি উল্লম্ব সিলিন্ডারে একটি স্পুল ভালভ ইনস্টল করুন এবং অভ্যন্তরীণ ফুটো তেলকে পিছলে যেতে দেয় বলে আপনি ঘন্টার পর ঘন্টা নিম্নগামী প্রবাহ পরিমাপ করবেন। ক্লাস VI রেট করা একটি পপেট ভালভ ইনস্টল করুন এবং সেই সিলিন্ডারটি কয়েকদিন ধরে লক অবস্থায় থাকে। 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রাম উভয়ের জন্য অভিন্ন দেখাতে পারে, কিন্তু প্রকৌশল বাস্তবতা সম্পূর্ণ ভিন্ন।

| চারিত্রিক | পপেট (সিট) ভালভ | স্পুল ভালভ | অ্যাপ্লিকেশন প্রভাব |

|---|---|---|---|

| সিলিং/লিকেজ | শূন্যের কাছাকাছি (শ্রেণী V/VI অর্জনযোগ্য) | পরিমাপযোগ্য অভ্যন্তরীণ ফুটো (বর্গ III/IV সাধারণ) | স্ট্যাটিক লোড হোল্ডিং এবং নিরাপত্তা সার্কিট জন্য উপযুক্ততা নির্ধারণ করে |

| প্রতিক্রিয়া গতি | দ্রুত, তাত্ক্ষণিক ব্যস্ততা | সামঞ্জস্যপূর্ণ, সাধারণত ধীর | উচ্চ-ফ্রিকোয়েন্সি বা সময়-সংবেদনশীল নিয়ন্ত্রণ লুপের জন্য গুরুত্বপূর্ণ |

| প্রবাহ ক্ষমতা | খুব উচ্চ (বিশেষ করে কার্টিজ ডিজাইন) | স্পুল ব্যাস এবং ক্লিয়ারেন্স দ্বারা সীমিত | পপেট কার্তুজগুলি বিশাল জলবাহী শক্তি স্যুইচ করতে পারে |

| প্রেসার রেটিং | শিল্প কার্তুজে 630 বার পর্যন্ত | ডিজাইন অনুসারে পরিবর্তিত হয়, সাধারণত কম | উচ্চ-চাপ সিস্টেম পপেট নির্মাণের পক্ষে |

গতিশীল প্রতিক্রিয়া এছাড়াও ভিন্ন. স্ট্রোকের দৈর্ঘ্য ছোট হওয়ার কারণে পপেট ভালভ দ্রুত খোলা এবং বন্ধ হয়ে যায়। আপনি কেবল তার আসন থেকে একটি শঙ্কু তুলে নিচ্ছেন, একাধিক পোর্ট জুড়ে একটি স্পুল স্লাইড করছেন না। এটি জরুরী শাটডাউন সার্কিট বা অ্যান্টি-ক্যাভিটেশন সুরক্ষার মতো তাত্ক্ষণিক প্রবাহ সূচনা প্রয়োজন এমন অ্যাপ্লিকেশনগুলির জন্য পপেট-টাইপ 2 ওয়ে ভালভকে আদর্শ করে তোলে।

2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম ব্যবহার করে সমালোচনামূলক সার্কিট অ্যাপ্লিকেশন

2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম বোঝার আসল মানটি পরিষ্কার হয়ে যায় যখন আপনি দেখতে পান যে এই উপাদানগুলি প্রকৃত ইঞ্জিনিয়ারিং সমস্যার সমাধান করে। কিছু অ্যাপ্লিকেশনের জন্য একেবারে নির্দিষ্ট বৈশিষ্ট্য প্রয়োজন যা 2/2 ভালভ প্রদান করে।

লোড হোল্ডিং এবং কাউন্টারব্যালেন্স সার্কিট

একটি খননকারক বুমের চিত্র করুন যেটি একটি সম্পূর্ণ বালতি বাতাসে তিন মিটার ধরে আছে। হাইড্রোলিক সিলিন্ডার যে লোডটিকে সমর্থন করে তা অবশ্যই এক মিলিমিটার নীচের দিকে প্রবাহিত হবে না, এমনকি ঘন্টারও বেশি সময় ধরে, এমনকি যদি একটি জলবাহী পায়ের পাতার মোজাবিশেষ একটি ছোট ফুটো হয়ে যায়। এটির জন্য পাইলট-চালিত চেক ভালভের প্রয়োজন, যা বিশেষায়িত 2 উপায় উপাদান যা সার্কিট ডায়াগ্রামে একটি অতিরিক্ত ড্যাশ লাইন সহ পাইলট নিয়ন্ত্রণ পোর্ট নির্দেশ করে।

[কাউন্টারব্যালেন্স ভালভ সার্কিট ডায়াগ্রামের ছবি]একটি পাইলট-চালিত চেক ভালভ (POCV) এক দিকে মুক্ত প্রবাহের অনুমতি দেয়, বুম বাড়ার সাথে সাথে সিলিন্ডারটি পূরণ করে। কিন্তু বিপরীত দিকে, কন্ট্রোল লাইনের মাধ্যমে পাইলট চাপ না আসা পর্যন্ত প্রবাহ একেবারে বন্ধ থাকে। 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রাম এটিকে একটি স্ট্যান্ডার্ড চেক ভালভ প্রতীক এবং পাইলট লাইন হিসাবে দেখায়। অপারেটর যখন বুমকে কম করার নির্দেশ দেয়, তখন পাইলট চাপ যান্ত্রিকভাবে সিলিং উপাদানটিকে উত্তোলন করে, নিয়ন্ত্রিত তেল নিঃসরণের অনুমতি দেয়।

পপেট নির্মাণের শূন্য-লিকেজ বৈশিষ্ট্য POCV-কে কাজ করে। এমনকি একটি ছোট ফুটো হার বুমকে ধীরে ধীরে ডুবিয়ে দেবে। কিন্তু POCV-এর একটা সীমাবদ্ধতা আছে। তারা মিটারিং ডিভাইস নয়. তারা হয় সম্পূর্ণরূপে বন্ধ বা সম্পূর্ণরূপে খোলা. মাধ্যাকর্ষণ দ্বারা সাহায্য করা একটি ভারী লোড কমানোর সময়, একটি সাধারণ POCV খোলা এবং বন্ধ অবস্থার মধ্যে ভালভ শিকারের কারণে ঝাঁকুনি গতির কারণ হতে পারে।

এখানেই কাউন্টারব্যালেন্স ভালভ আসে। একটি কাউন্টারব্যালেন্স ভালভ হল আরও পরিশীলিত 2-ওয়ে উপাদান যা রিটার্ন পাথের জন্য চাপ-নিয়ন্ত্রিত ত্রাণ ভালভের সাথে এক দিকে মুক্ত প্রবাহের জন্য একটি চেক ভালভকে একত্রিত করে। কাউন্টারব্যালেন্স ভালভের জন্য 2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম তিনটি কার্যকরী উপাদান দেখায়: চেক ভালভ, রিলিফ এলিমেন্ট এবং একটি পাইলট পিস্টন যা রিলিফ ভালভ খোলার চাপ কমায়।

যখন অপারেটর একটি নিম্ন গতি শুরু করে, দিকনির্দেশক নিয়ন্ত্রণ ভালভ থেকে পাইলট চাপ পাইলট পিস্টনের উপর কাজ করে। এই পাইলট সংকেত লোড-প্ররোচিত চাপের সাথে মিলিত হয় রিলিফ ভালভকে সংশোধন করতে, রিটার্ন প্রবাহকে পরিমাপ করে। ফলাফল মসৃণ, নিয়ন্ত্রিত বংশদ্ভুত এমনকি ভারী অতিরিক্ত লোড সহ। প্রধান কন্ট্রোল ভালভের পরিবর্তে সরাসরি অ্যাকচুয়েটরে কাউন্টারব্যালেন্স ভালভ মাউন্ট করার মাধ্যমে, আপনি প্রবাহ নিয়ন্ত্রণের দায়িত্বটি যেখানে সবচেয়ে গুরুত্বপূর্ণ সেখানে স্থানীয়করণ করেন।

অ্যাকিউমুলেটর চার্জিং এবং আনলোডিং সার্কিট

হাইড্রোলিক অ্যাকুমুলেটর সহ ফিক্সড-ডিসপ্লেসমেন্ট পাম্প ব্যবহার করে সিস্টেমে, পাম্প প্রবাহকে দক্ষতার সাথে পরিচালনা করতে আপনার একটি বিশেষ 2 উপায় আনলোডিং ভালভের প্রয়োজন। যখন সঞ্চয়কারী সম্পূর্ণ চার্জে পৌঁছায়, তখন সেই চাপের বিরুদ্ধে পাম্প চালিয়ে যাওয়া শক্তির অপচয় করে এবং তাপ উৎপন্ন করে। আনলোডিং ভালভ একবার অ্যাকিউমুলেটর চার্জ হয়ে গেলে পাম্পের প্রবাহকে ট্যাঙ্কের কাছাকাছি-শূন্য চাপে পুনঃনির্দেশিত করে এটি সমাধান করে।

সাধারণ সঞ্চয়কারী চার্জিং ভালভ একটি পপেট পাইলট পর্যায় এবং স্পুল প্রধান পর্যায় সহ একটি দ্বি-পর্যায়ের কার্টিজ উপাদান। 2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম দেখায় যে এটি পাম্প প্রবাহ (P) কে সঞ্চয়কারী বা ট্যাঙ্ক (A এবং B) এর সাথে সংযুক্ত করছে। অ্যাকচুয়েটর ব্যবহারের কারণে যখন সিস্টেমের চাপ "ওপেন" সেটপয়েন্টের নীচে নেমে যায়, তখন ভালভ ব্লক ট্যাঙ্ক ফিরে আসে, পাম্পের প্রবাহকে সঞ্চয়কারী চার্জিংয়ে ফেরাতে বাধ্য করে। যখন চাপ "ক্লোজ" সেটপয়েন্টে বৃদ্ধি পায়, তখন ভালভ পাম্পটি আনলোড করতে স্থানান্তরিত হয়।

এর জন্য ডিজাইনে নরম-পরিবর্তনকারী বৈশিষ্ট্য এবং সঠিক ড্যাম্পিং প্রয়োজন। লোডিং এবং আনলোডিংয়ের মধ্যে আকস্মিক পরিবর্তনগুলি চাপের স্পাইক তৈরি করে যা পাম্প এবং স্ট্রেস ফিটিংগুলিকে ক্ষতিগ্রস্ত করে। ভালভাবে ডিজাইন করা আনলোডিং ভালভের মধ্যে রয়েছে অভ্যন্তরীণ স্যাঁতসেঁতে চেম্বার যা সুইচিং গতিকে ধীর করে দেয়, তাত্ক্ষণিক স্ন্যাপের পরিবর্তে চাপের পরিবর্তনকে কয়েক মিলিসেকেন্ডে ছড়িয়ে দেয়।

গতি নিয়ন্ত্রণের জন্য প্রবাহ নিয়ন্ত্রণ

2 ওয়ে হাইড্রোলিক প্রবাহ নিয়ন্ত্রণ ভালভ একটি থ্রোটল সীমাবদ্ধতা প্রতীক সহ সার্কিট ডায়াগ্রামে প্রদর্শিত হয়, দুটি কোণীয় রেখা বা বক্ররেখা একটি সংকীর্ণ উত্তরণ গঠন করে। একটি সামঞ্জস্যযোগ্য থ্রোটল সীমাবদ্ধতার চিহ্নের মাধ্যমে একটি তির্যক তীর যোগ করে, যা পরিবর্তনশীল ছিদ্র এলাকা নির্দেশ করে। এই ভালভগুলি সম্পূর্ণরূপে ব্লক করার পরিবর্তে প্রবাহের হার সীমিত করে অ্যাকচুয়েটর গতি নিয়ন্ত্রণ করে।

প্রবাহ এবং গতির মধ্যে সম্পর্ক জলবাহী মৌলিক বিষয়গুলি অনুসরণ করে। একটি প্রদত্ত সিলিন্ডার বোরের জন্য, বেগ পিস্টন এলাকা দ্বারা বিভক্ত প্রবাহ হারের সমান। একটি সামঞ্জস্যযোগ্য ছিদ্রের মাধ্যমে প্রবাহ সীমাবদ্ধ করে, আপনি সরাসরি নিয়ন্ত্রণ করেন যে সিলিন্ডার কত দ্রুত প্রসারিত বা প্রত্যাহার করে। থ্রোটল একটি চাপ ড্রপ তৈরি করে এবং সেই সীমাবদ্ধতার মধ্য দিয়ে প্রবাহ নির্ভর করে এটি জুড়ে চাপের পার্থক্যের বর্গমূলের উপর।

উন্নত 2 উপায় প্রবাহ নিয়ন্ত্রণ ভালভ চাপ ক্ষতিপূরণ অন্তর্ভুক্ত. 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রাম এটিকে একটি অতিরিক্ত চাপ-নিয়ন্ত্রিত উপাদান হিসাবে দেখায়, সাধারণত ক্ষতিপূরণকারী পিস্টন নির্দেশ করে একটি তীর দ্বারা প্রতিনিধিত্ব করা হয়। এই ক্ষতিপূরণকারী লোড চাপের ভিন্নতা নির্বিশেষে ধ্রুবক প্রবাহ আউটপুট বজায় রাখতে থ্রোটল খোলার স্বয়ংক্রিয়ভাবে সামঞ্জস্য করে। ক্ষতিপূরণ ছাড়া, লোড বাড়ার সাথে সাথে একটি সিলিন্ডার ধীর হয়ে যাবে কারণ উচ্চ লোড চাপ থ্রটল জুড়ে ডিফারেনশিয়ালকে কমিয়ে দেয়। ক্ষতিপূরণ সহ, ভালভ সিলিন্ডারের গতি স্থির রাখে এমনকি লোড নাটকীয়ভাবে পরিবর্তিত হয়।

কার্টিজ ভালভ প্রযুক্তি এবং উচ্চ-ঘনত্ব নিয়ন্ত্রণ

যখন আপনাকে কমপ্যাক্ট স্পেসগুলিতে খুব বেশি প্রবাহের হার পরিবর্তন করতে হবে, তখন 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রামটি একটি প্রচলিত বডি-মাউন্ট করা ভালভের পরিবর্তে একটি কার্টিজ-স্টাইলের উপাদান দেখাতে পারে। কার্টিজ ভালভ, যাকে স্লিপ-ইন লজিক উপাদানও বলা হয়, হাইড্রোলিক নিয়ন্ত্রণের জন্য একটি পরিশীলিত পদ্ধতির প্রতিনিধিত্ব করে যা শক্তির ঘনত্বকে সর্বাধিক করে।

একটি কার্টিজ ভালভ মূলত একটি হাইড্রোলিক লজিক মডিউল যা একটি বহুগুণ বোরে ঢোকানো হয় এবং একটি পৃথক কভার প্লেট দ্বারা নিয়ন্ত্রিত হয়। 2 ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম প্রতীকটি স্ট্যান্ডার্ড ভালভের মতো দেখায়, তবে শারীরিক বাস্তবায়ন সম্পূর্ণ আলাদা। থ্রেডেড পোর্ট সহ একটি স্বয়ংসম্পূর্ণ ইউনিটের পরিবর্তে, আপনার কাছে একটি নলাকার কার্টিজ রয়েছে যা একটি নির্ভুল-মেশিনড গহ্বরে নেমে যায়। সমস্ত নদীর গভীরতানির্ণয় ম্যানিফোল্ড ব্লকের অভ্যন্তরীণ।

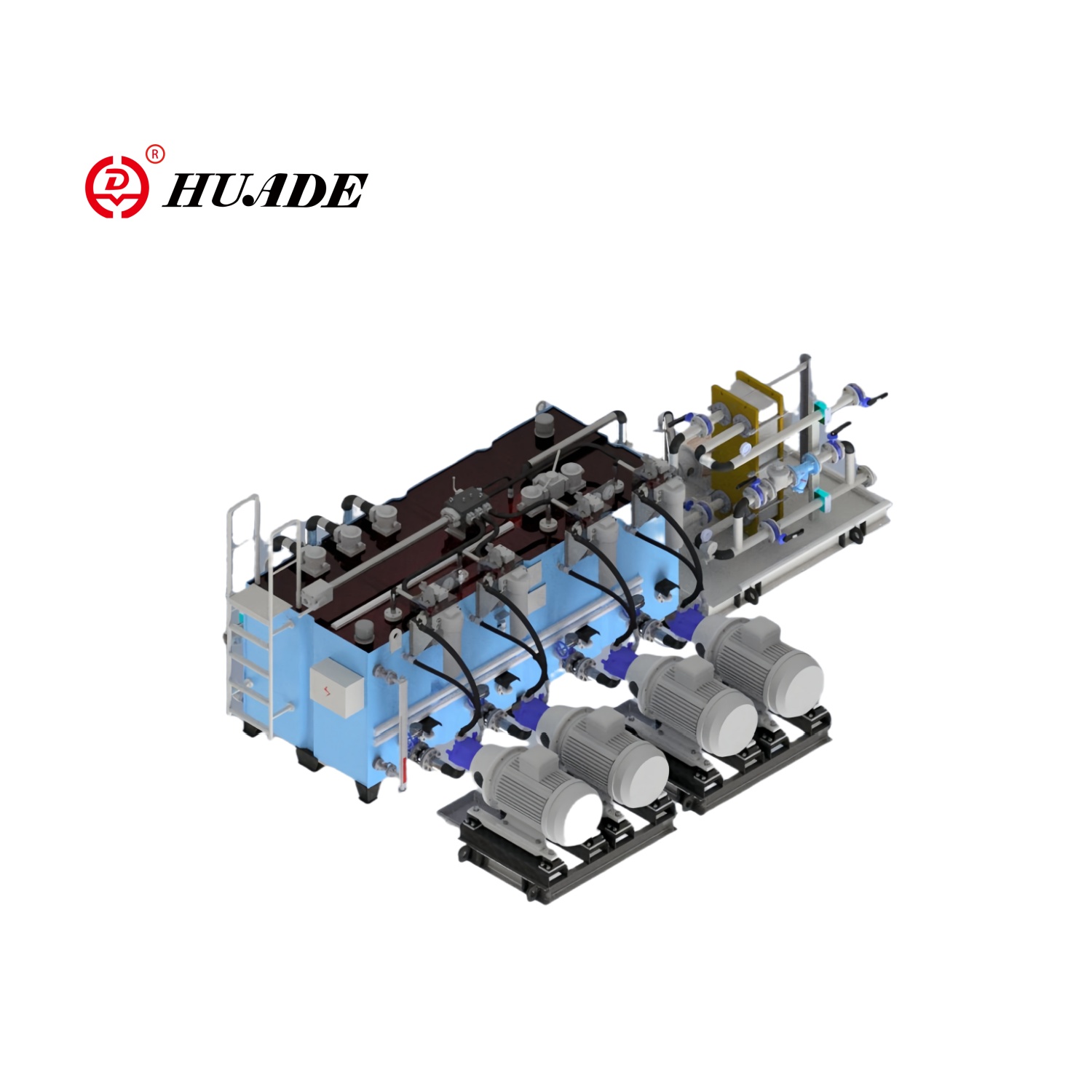

এই আর্কিটেকচার চরম প্রবাহ ক্ষমতা সক্ষম করে। ইন্ডাস্ট্রিয়াল 2-ওয়ে কার্টিজ ভালভ খুব কম চাপের ড্রপ বজায় রাখার সময় প্রতি মিনিটে 3,530 লিটার পর্যন্ত হ্যান্ডেল করে, প্রায়শই সর্বোচ্চ প্রবাহেও 1 বারের নিচে। নিম্নচাপের ড্রপের সাথে উচ্চ প্রবাহ সরাসরি শক্তির দক্ষতায় অনুবাদ করে। কম চাপ হ্রাস মানে কম তাপ উৎপাদন এবং কম অপারেটিং খরচ।

নিয়ন্ত্রণ নীতি পাইলট পরিবর্ধন ব্যবহার করে। একটি ছোট পাইলট ভালভ, যা শুধুমাত্র কয়েক লিটার প্রতি মিনিটে স্যুইচ করতে পারে, উচ্চ-চাপ তেল নিয়ন্ত্রণ করে যা প্রধান কার্টিজ পপেটকে সরিয়ে দেয়। এই decouples প্রধান প্রবাহ শক্তি থেকে শক্তি নিয়ন্ত্রণ. আপনি একটি ক্ষুদ্র সোলেনয়েড ব্যবহার করে শত শত কিলোওয়াট হাইড্রোলিক পাওয়ার স্যুইচ করতে পারেন যা বৈদ্যুতিকভাবে 20 ওয়াট খরচ করে।

কার্টিজের নকশাটি ডায়াগনস্টিক বৈশিষ্ট্যগুলিও তৈরি করে। কন্ট্রোল কভারে সাধারণত ফুটো সনাক্তকরণ পোর্ট এবং পরিদর্শন উইন্ডো অন্তর্ভুক্ত থাকে। যখন অভ্যন্তরীণ সীলগুলি ব্যর্থ হতে শুরু করে, সিস্টেমের কার্যকারিতা লক্ষণীয়ভাবে হ্রাস পাওয়ার আগে এই ডায়াগনস্টিক পোর্টগুলিতে ফুটো তেল উপস্থিত হয়। এই প্রাথমিক সতর্কতা অপ্রত্যাশিত ডাউনটাইম প্রতিরোধ করে।

একটি মূল বিবেচনা পাইলট সরবরাহের প্রয়োজনীয়তা। 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রামে পাইলট চাপের উৎস দেখাতে হবে। কিছু কার্তুজ ভালভ পাইলট কনফিগারেশনের উপর নির্ভর করে সাধারণত খোলা বা স্বাভাবিকভাবে বন্ধ হিসাবে কাজ করতে পারে। কভার প্লেট ডিজাইন যুক্তি নির্ধারণ করে, যখন কার্তুজ নিজেই একই থাকে। এই মডুলারিটি ইনভেন্টরি প্রয়োজনীয়তা হ্রাস করে কারণ একটি কার্টিজের অংশ নম্বর একাধিক ফাংশন পরিবেশন করে।

সোলেনয়েড অ্যাকচুয়েশন: সরাসরি বনাম পাইলট-চালিত

2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রাম অবস্থান বাক্সের বাইরে চিহ্ন সহ অ্যাকচুয়েশন পদ্ধতি দেখায়। সোলেনয়েড-নিয়ন্ত্রিত ভালভগুলি একটি কয়েল চিহ্নের সাথে প্রদর্শিত হয়, কিন্তু সেই সাধারণ গ্রাফিকটি একটি গুরুত্বপূর্ণ নকশা পছন্দ লুকিয়ে রাখে যা সিস্টেমের কার্যকারিতাকে প্রভাবিত করে।

সরাসরি-অভিনয় সোলেনয়েড ভালভ সরাসরি ভালভ উপাদান সরাতে ইলেক্ট্রোম্যাগনেটিক বল ব্যবহার করে। আপনি যখন কুণ্ডলীকে শক্তি দেন, তখন চৌম্বক ক্ষেত্র একটি আর্মেচার টানে যা শারীরিকভাবে পপেট বা স্পুলকে ধাক্কা দেয়। এই ভালভগুলি খুব দ্রুত সাড়া দেয়, প্রায়শই মিলিসেকেন্ডের মধ্যে, কারণ কোনও মধ্যবর্তী পদক্ষেপ নেই। কিন্তু উপলব্ধ ইলেক্ট্রোম্যাগনেটিক বল ভালভের আকারকে সীমাবদ্ধ করে। বড় ভালভের জন্য বৃহত্তর সোলেনয়েডের প্রয়োজন হয়, যা বেশি বৈদ্যুতিক শক্তি ব্যবহার করে এবং আরও তাপ উৎপন্ন করে।

পাইলট-চালিত সোলেনয়েড ভালভ দুটি-পর্যায়ের পদ্ধতি গ্রহণ করে। সোলেনয়েড একটি ছোট পাইলট ভালভকে সরিয়ে দেয়, যা তারপরে প্রধান ভালভ উপাদানটি সরানোর জন্য হাইড্রোলিক চাপকে নির্দেশ করে। এটি হাইড্রোলিক ফোর্স গুন বাড়ায়। একটি ছোট, কম-পাওয়ার সোলেনয়েড একটি পাইলটকে নিয়ন্ত্রণ করে যা উচ্চ-চাপের তেল পরিবর্তন করে যা একটি বড় প্রধান স্পুল বা পপেট চালায়। ফলাফল হল যে পাইলট-চালিত 2-ওয়ে ভালভগুলি সরাসরি-অভিনয় ডিজাইনের তুলনায় অনেক বেশি প্রবাহ হার পরিচালনা করতে পারে।

ট্রেডঅফ হল প্রতিক্রিয়ার সময়। পাইলট-চালিত ভালভগুলি আরও ধীরে ধীরে সাড়া দেয় কারণ পাইলট পর্যায়টি প্রথমে সরাতে হবে, তারপরে একটি নিয়ন্ত্রণ চেম্বারে চাপ দিতে হবে, তারপর মূল উপাদানটি স্থানান্তরের জন্য অপেক্ষা করতে হবে। এই যোগ করা বিলম্ব শুধুমাত্র 20 থেকে 50 মিলিসেকেন্ড হতে পারে, কিন্তু উচ্চ-গতির অটোমেশন বা সুনির্দিষ্ট গতি নিয়ন্ত্রণে, সেই মিলিসেকেন্ড গুরুত্বপূর্ণ।

অনুশীলনে, প্রত্যক্ষ-অভিনয় সোলেনয়েড ভালভগুলি আদর্শ শিল্প চাপে প্রতি মিনিটে প্রায় 80 লিটার পর্যন্ত ভাল কাজ করে। এর বাইরে, আপনার সাধারণত পাইলট অপারেশন প্রয়োজন। 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রাম সর্বদা কোন ধরনের নির্দিষ্ট করে না, তাই আপনাকে প্রস্তুতকারকের ডেটাশিটগুলি পরীক্ষা করতে হবে যখন প্রতিক্রিয়ার সময় গুরুত্বপূর্ণ।

আরেকটি বিবেচনা হোল্ডিং সময় শক্তি খরচ হয়. প্রত্যক্ষ-অভিনয় সোলেনয়েডগুলির স্প্রিং বল এবং তরল চাপের বিরুদ্ধে ভালভ খোলা রাখার জন্য অবিচ্ছিন্ন কারেন্ট প্রয়োজন। পাইলট-চালিত ভালভগুলি প্রধান উপাদানটি ধরে রাখতে চাপ ব্যবহার করে, তাই সোলেনয়েডকে শুধুমাত্র ছোট পাইলট ভালভটি স্থানান্তরিত রাখতে হবে। এটি সোলেনয়েড কয়েলে বৈদ্যুতিক লোড এবং তাপ উত্পাদন হ্রাস করে।

নির্বাচনের মানদণ্ড এবং প্রযুক্তিগত বৈশিষ্ট্য

আপনি যখন একটি সার্কিট ডিজাইন করছেন এবং কোন 2 উপায় হাইড্রোলিক ভালভটি নির্দিষ্ট করতে হবে তা নির্ধারণ করছেন, চিত্রটি আপনাকে লজিক ফাংশন বলে কিন্তু কর্মক্ষমতা প্রয়োজনীয়তা নয়। বেশ কয়েকটি মূল পরামিতি নির্ধারণ করে যে একটি ভালভ আপনার অ্যাপ্লিকেশনে নির্ভরযোগ্যভাবে কাজ করবে কিনা।

সর্বাধিক কাজের চাপ কাঠামোগত সীমা সংজ্ঞায়িত করে। 350 বারের জন্য রেট করা একটি ভালভ বিপর্যয়মূলকভাবে ব্যর্থ হবে যদি আপনি সেই চাপটি উল্লেখযোগ্যভাবে অতিক্রম করেন। কিন্তু একা প্রেসার রেটিং পুরো গল্প বলে না। কিছু ভালভ শুধুমাত্র একটি নির্দিষ্ট চাপ পর্যন্ত তাদের রেট প্রবাহ বজায় রাখে, তারপর অভ্যন্তরীণ ক্লিয়ারেন্স বিকৃতি বা সীল সংকোচনের কারণে চাপ বৃদ্ধির সাথে সাথে হ্রাস পায়।

প্রবাহ ক্ষমতার জন্য সিস্টেমের প্রয়োজনের সাথে সাবধানে মিল থাকা প্রয়োজন। আন্ডারসাইজড ভালভ অত্যধিক চাপ ড্রপ তৈরি করে, যা শক্তি নষ্ট করে এবং তাপ উৎপন্ন করে। ওভারসাইজড ভালভের দাম বেশি এবং নিয়ন্ত্রণ অস্থিরতার কারণ হতে পারে। ভালভ সহগ (Cv) প্রদত্ত চাপ ড্রপের জন্য কতটা প্রবাহ অতিক্রম করে তা পরিমাপ করে। আপনি আপনার প্রবাহ হার এবং গ্রহণযোগ্য চাপ হ্রাস থেকে প্রয়োজনীয় Cv গণনা করুন, তারপরে কিছু নিরাপত্তা মার্জিন সহ সেই প্রয়োজনীয়তা পূরণ করে এমন একটি ভালভ নির্বাচন করুন।

| প্যারামিটার | ইঞ্জিনিয়ারিং তাৎপর্য | সাধারণ পরিসর (উদাহরণ শিল্প ভালভ) |

|---|---|---|

| সর্বোচ্চ কাজের চাপ | কাঠামোগত অখণ্ডতা এবং স্থায়িত্ব সীমা | শিল্প কার্তুজ ভালভ জন্য 210 থেকে 630 বার |

| সর্বাধিক প্রবাহ হার | থ্রুপুট ক্ষমতা এবং চাপ ড্রপ | ডিজাইনের উপর নির্ভর করে 7.5 থেকে 3,530 L/মিনিট |

| প্রতিক্রিয়া সময় | গতিশীল গতি এবং চক্র হার ক্ষমতা | 5-20 ms (সরাসরি-অভিনয়) থেকে 30-80 ms (পাইলট-চালিত) |

| লিকেজ ক্লাস (FCI 70-2) | সিলিং কর্মক্ষমতা মান | চতুর্থ শ্রেণি (সাধারণ) থেকে ষষ্ঠ শ্রেণি (নিরাপত্তা-সমালোচনামূলক) |

| অপারেটিং তাপমাত্রা পরিসীমা | সীল এবং সান্দ্রতা সীমা | -20°C থেকে +80°C সাধারণত, বিশেষ তরলের জন্য প্রশস্ত |

| তরল সান্দ্রতা পরিসীমা | সঠিক অপারেশন এবং সীল সামঞ্জস্য | বেশিরভাগ শিল্প ভালভের জন্য 15 থেকে 400 cSt |

লোড-হোল্ডিং অ্যাপ্লিকেশনগুলিতে ফুটো শ্রেণীবিভাগ সবচেয়ে গুরুত্বপূর্ণ। যদি আপনার 2-ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রামে এমন একটি ভালভ দেখায় যা অবশ্যই লোড ড্রিফ্ট প্রতিরোধ করবে, তাহলে ক্লাস V বা ক্লাস VI উল্লেখ করুন। রক্ষণাবেক্ষণের সময় সাধারণ বিচ্ছিন্নতার জন্য, চতুর্থ শ্রেণিই যথেষ্ট। লিকেজ ক্লাসের মধ্যে খরচের পার্থক্য যথেষ্ট হতে পারে, তাই অপ্রয়োজনীয়ভাবে অতিরিক্ত নির্দিষ্ট করবেন না।

প্রতিক্রিয়ার সময় স্বয়ংক্রিয় উত্পাদন লাইন বা মোবাইল সরঞ্জামগুলিতে গুরুত্বপূর্ণ হয়ে ওঠে যেখানে চক্র সময় উত্পাদনশীলতা নির্ধারণ করে। অপারেটর জয়স্টিক রিলিজ করার সময় যদি আপনার এক্সকাভেটর বুমকে 100 মিলিসেকেন্ডের মধ্যে চলা বন্ধ করতে হয়, আপনার ভালভ পছন্দটি সেই সময়টিকে সমর্থন করতে হবে। ভালভ স্যুইচিং সময় এবং সার্কিটে তৈরি বা ভেঙে পড়ার চাপের জন্য প্রয়োজনীয় সময় উভয়ের জন্য হিসাব করুন।

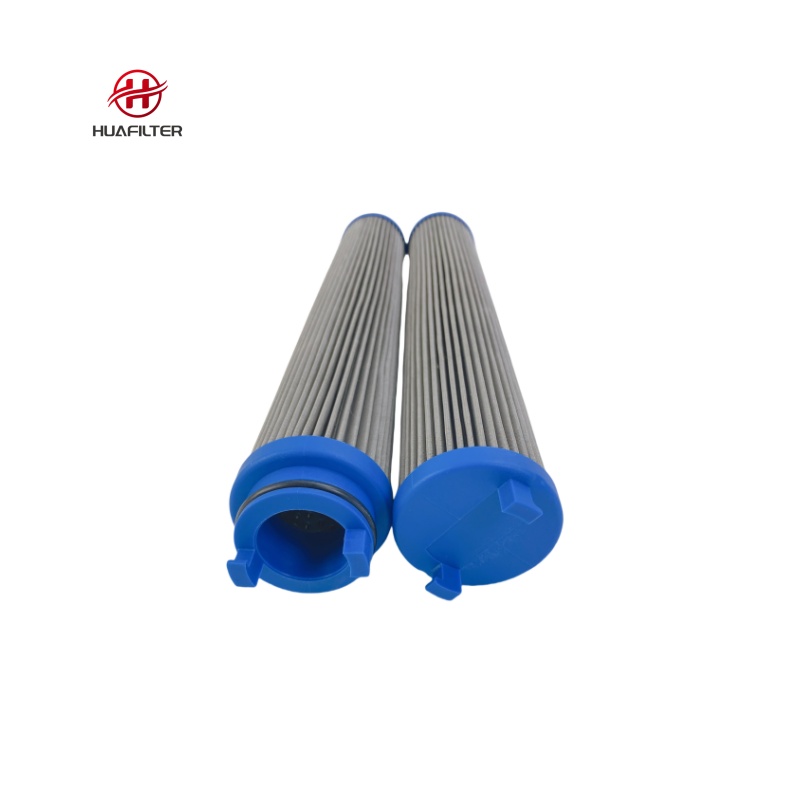

তরল সামঞ্জস্য অ-আলোচনাযোগ্য. স্ট্যান্ডার্ড নাইট্রিল (NBR) সীলগুলি পেট্রোলিয়াম-ভিত্তিক হাইড্রোলিক তেলের সাথে ভাল কাজ করে কিন্তু কিছু সিন্থেটিক তরলগুলিতে ফুলে যায় এবং ব্যর্থ হয়। আপনি যদি বায়োডিগ্রেডেবল এস্টার-ভিত্তিক হাইড্রোলিক ফ্লুইড বা অগ্নি-প্রতিরোধী জল-গ্লাইকোল ব্যবহার করেন, তাহলে স্পষ্টভাবে সিলের সামঞ্জস্যতা যাচাই করুন। অন্য সব স্পেসিফিকেশন সঠিক হলেও ভুল সীল উপাদান প্রাথমিক ব্যর্থতার দিকে পরিচালিত করে।

অপারেটিং তাপমাত্রা সীল জীবন এবং তরল সান্দ্রতা উভয়ই প্রভাবিত করে। হাইড্রোলিক তেলের সান্দ্রতা তাপমাত্রার সাথে নাটকীয়ভাবে পরিবর্তিত হয়। -20 ডিগ্রি সেলসিয়াসে, আপনার ISO VG 46 তেল মধুর মতো ঘন হতে পারে। 80 ডিগ্রি সেলসিয়াসে, এটি জলের মতো প্রবাহিত হয়। এই সান্দ্রতা পরিবর্তন ভালভের মাধ্যমে চাপ হ্রাসকে প্রভাবিত করে এবং প্রতিক্রিয়া সময়কে প্রভাবিত করতে পারে। কিছু 2 ওয়ে ফ্লো কন্ট্রোল ভালভ বিশেষত তীক্ষ্ণ ধারের ছিদ্র ব্যবহার করে কারণ একটি তীক্ষ্ণ প্রান্ত দিয়ে প্রবাহ একটি দীর্ঘ, ছোট-ব্যাস প্যাসেজের মাধ্যমে প্রবাহের চেয়ে কম সান্দ্রতা-নির্ভর।

2 ওয়ে ভালভ সার্কিটগুলির সাথে সাধারণ সমস্যাগুলির সমাধান করা৷

এমনকি যখন আপনার 2-ওয়ে হাইড্রোলিক ভালভ ডায়াগ্রাম সঠিকভাবে আঁকা হয় এবং আপনি উপযুক্ত উপাদান নির্বাচন করেছেন, তখন অপারেশন চলাকালীন সমস্যা দেখা দিতে পারে। সাধারণ ব্যর্থতার মোডগুলি বোঝা দ্রুত নির্ণয়ের সাথে সাহায্য করে এবং ছোটখাটো সমস্যাগুলিকে ব্যয়বহুল ব্যর্থতা হতে বাধা দেয়।

দূষণ এবং প্রতিক্রিয়া অবনতি

তরল দূষণ ভালভ কর্মক্ষমতা সমস্যার প্রধান কারণ। যখন জলবাহী তেল কণা দ্বারা দূষিত হয় বা তাপীয় ভাঙ্গন থেকে সান্দ্রতা হ্রাস পায়, তখন বেশ কয়েকটি লক্ষণ দেখা দেয়। অলস প্রতিক্রিয়া প্রায়শই প্রথম লক্ষণ। ময়লা কণা চলন্ত অংশের মধ্যে ছোট ক্লিয়ারেন্সে অবস্থান করে, ঘর্ষণ তৈরি করে যা ভালভের কার্যকারিতা ধীর করে দেয়। একটি ভালভ যা 15 মিলিসেকেন্ডে স্থানান্তরিত হওয়া উচিত দূষিত হলে 50 মিলিসেকেন্ড সময় লাগতে পারে।

এই আপাতদৃষ্টিতে সামান্য বিলম্ব সিস্টেমের মাধ্যমে ক্যাসকেড। স্বয়ংক্রিয় উত্পাদনে, প্রতিটি চক্রের অতিরিক্ত মিলিসেকেন্ড হারানো উত্পাদন যোগ করে। মোবাইল ইকুইপমেন্টে, অপারেটরের প্রতিক্রিয়া অলস বোধ করে, অবস্থান নির্ভুলতা হ্রাস করে। আরও খারাপ, বিলম্বিত ভালভ বন্ধ হওয়ার ফলে চাপ বেড়ে যায় কারণ চলন্ত অ্যাকচুয়েটররা হঠাৎ প্রতিরোধের সম্মুখীন হয়, শক ওয়েভ তৈরি করে যা ফিটিং এবং পায়ের পাতার মোজাবিশেষকে ক্লান্ত করে।

ISO 4406 পরিচ্ছন্নতার মান কণা দূষণের পরিমাণ নির্ধারণ করে। একটি সাধারণ শিল্প জলবাহী সিস্টেম 19/17/14 টার্গেট করতে পারে, যা 4, 6 এবং 14 মাইক্রন আকারে সর্বাধিক কণা গণনা নির্দিষ্ট করে। কিন্তু সার্ভো ভালভ এবং উচ্চ-পারফরম্যান্স আনুপাতিক ভালভের জন্য অনেক পরিষ্কার তরল প্রয়োজন, সম্ভবত 16/14/11। যখন তেল এই সীমা অতিক্রম করে, ভালভের কর্মক্ষমতা পরিমাপযোগ্যভাবে খারাপ হয়।

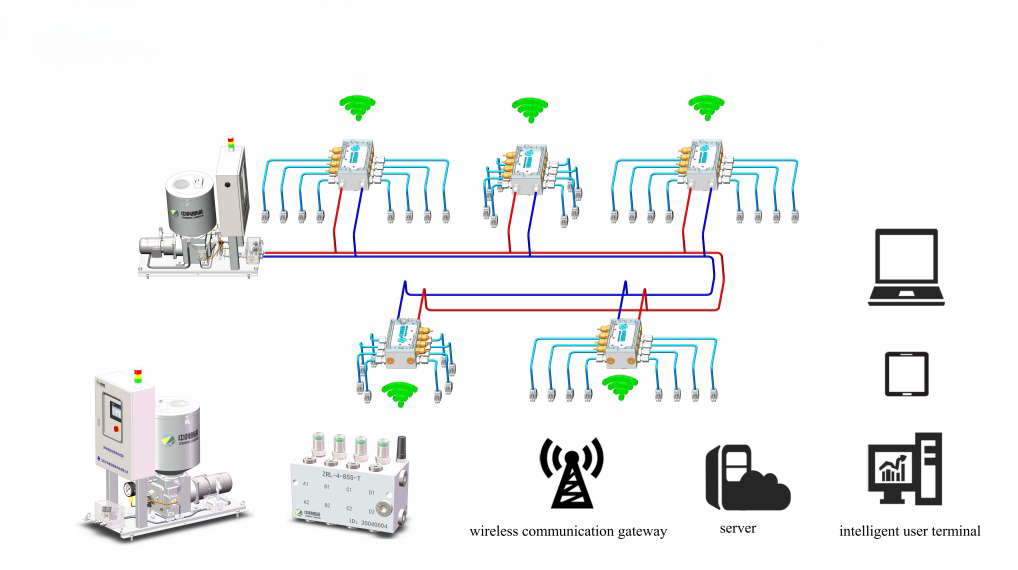

নিয়মিত তেল বিশ্লেষণ এবং ফিল্টার প্রতিস্থাপন ভালভ প্রতিক্রিয়া সময় বজায় রাখে। উচ্চ-মানের পরিস্রাবণ সিস্টেম দূষণ-সম্পর্কিত সমস্যা প্রতিরোধ করে দ্রুত নিজেদের জন্য অর্থ প্রদান করে। কিছু উন্নত সিস্টেমে অনলাইন পার্টিকেল কাউন্টার রয়েছে যা অপারেটরদের সতর্ক করে যখন দূষণ সতর্কতার স্তরে পৌঁছায়, ভালভের কার্যক্ষমতা হ্রাস পাওয়ার আগে প্রতিরোধমূলক পদক্ষেপের অনুমতি দেয়।

ভালভ চ্যাটার এবং গতিশীল অস্থিরতা

ভালভ চ্যাটার অপারেটিং পয়েন্টের চারপাশে দ্রুত, বারবার খোলা এবং বন্ধ হওয়ার বর্ণনা দেয়। আপনি এটি একটি গুঞ্জন বা হাতুড়ির শব্দ হিসাবে শুনতে পান এবং এটি দ্রুত যান্ত্রিক সাইকেল চালানোর মাধ্যমে ভালভের উপাদানগুলিকে ধ্বংস করতে পারে। বকবক সাধারণত ভুল ভালভ সাইজিং বা অপর্যাপ্ত সিস্টেম চাপ ডিফারেনশিয়াল নির্দেশ করে, উপাদান ব্যর্থতা নয়।

যখন একটি ভালভের প্রবাহ সহগ সিস্টেমের প্রকৃত প্রবাহের প্রয়োজনীয়তার সাথে মেলে না, তখন ভালভটি তার প্রবাহ বক্ররেখার একটি অস্থির অঞ্চলে কাজ করে। ছোট চাপের ওঠানামা বড় অবস্থানের পরিবর্তন ঘটায়, দোলন তৈরি করে। খোলা এবং বন্ধ অবস্থার মধ্যে ভালভ শিকার, একটি স্থিতিশীল অবস্থানে স্থায়ী হয় না।

চাপের পার্থক্য এটিকেও প্রভাবিত করে। আপস্ট্রিম এবং ডাউনস্ট্রিম চাপ খুব কাছাকাছি হলে, ভালভের একটি স্থিতিশীল অবস্থান ধরে রাখার জন্য অপর্যাপ্ত বল থাকে। শিল্প অনুশীলন স্থিতিশীল অপারেশন নিশ্চিত করতে প্রবাহ নিয়ন্ত্রণ ভালভ জুড়ে কমপক্ষে 1 psi (0.07 বার) পার্থক্য বজায় রাখার পরামর্শ দেয়। যখন ডিফারেনশিয়াল এর নিচে নেমে যায়, তখন বকবক হওয়ার সম্ভাবনা থাকে।

সমাধানটি শুধুমাত্র সর্বাধিক প্রবাহ ক্ষমতার পরিবর্তে ন্যূনতম চাপ হ্রাসের প্রয়োজনীয়তার উপর ভিত্তি করে সঠিক ভালভের আকার অন্তর্ভুক্ত করে। পরম সর্বাধিক প্রবাহের জন্য একটি ভালভের আকার স্বাভাবিক অপারেশনের জন্য খুব বড় হতে পারে, স্থিতিশীলতা বজায় রাখার জন্য অপর্যাপ্ত পার্থক্য রেখে। পর্যাপ্ত চাপ মার্জিন সহ সাধারণ অপারেটিং অবস্থার জন্য ভালভের আকারের চেয়ে ভাল, তারপর সর্বোচ্চ প্রবাহে কিছুটা উচ্চ চাপের ড্রপ গ্রহণ করুন।

অভ্যন্তরীণ ফুটো এবং লোড ড্রিফ্ট

লোড ধরে রাখার জন্য 2-ওয়ে ভালভ ব্যবহার করে সার্কিটে, যেকোনো অভ্যন্তরীণ ফুটো ধীর, অবিচ্ছিন্ন প্রবাহ হিসাবে প্রকাশ পায়। একটি স্থগিত লোড ধীরে ধীরে কম হয়। একটি অনুভূমিক অ্যাকচুয়েটর ধীরে ধীরে প্রত্যাহার করে। এই ড্রিফ্ট কয়েক মিনিটের মধ্যে সবেমাত্র লক্ষণীয় হতে পারে কিন্তু ঘন্টা বা সম্পূর্ণ শিফটে স্পষ্ট হয়ে ওঠে।

প্রথমে যাচাই করুন সমস্যাটি আসলে 2-ওয়ে ভালভ নাকি সার্কিটের অন্য কোথাও। ভালভ আউটলেটে একটি চাপ গেজ সংযুক্ত করুন এবং চাপের ক্ষয় দেখুন। অ্যাকচুয়েটর লক করার সাথে যদি চাপ ক্রমাগত কমে যায়, কিছু লিক হচ্ছে। যদি চাপ স্থির থাকে কিন্তু অ্যাকচুয়েটরটি তখনও প্রবাহিত হয়, লিকেজ হচ্ছে নিচের দিকে, সম্ভবত অ্যাকচুয়েটরের পিস্টন সিল জুড়ে।

যখন 2-ওয়ে ভালভটি নিজেই ফুটো হয়ে যায়, তখন নির্ধারণ করুন যে এটি তার ডিজাইন স্পেসিফিকেশন অতিক্রম করছে বা পরিধান থেকে ক্ষয়প্রাপ্ত হয়েছে কিনা। রেটেড প্রবাহের 0.01% এ লিক হওয়া একটি ক্লাস IV ভালভ স্পেক অনুযায়ী পারফর্ম করছে, যদিও এটি আপনার আবেদনের জন্য যথেষ্ট আঁটসাঁট নাও হতে পারে। এই ক্ষেত্রে, আপনার ক্লাস VI এর মতো একটি কঠোর শ্রেণিবিন্যাস প্রয়োজন, ভালভ মেরামত নয়।

যদি একটি পূর্বে আঁটসাঁট ভালভ ফুটো শুরু হয়, তিনটি সাধারণ কারণের জন্য পরিদর্শন করুন। দূষণ সিলিং পৃষ্ঠের ক্ষতি করতে পারে। থার্মাল সাইক্লিং সীল উপাদান অবনতি হতে পারে. রেটিং এর বাইরে চাপের স্পাইক পপেট সিটকে ক্ষতিগ্রস্ত করতে পারে। কখনও কখনও ভালভ শুধু পরিষ্কার এবং তাজা সীল প্রয়োজন. অন্য সময়ে, অ্যাপ্লিকেশনটি ভালভের ডিজাইনের সীমা অতিক্রম করেছে এবং আপনার আরও শক্তিশালী উপাদান প্রয়োজন।

নকশার সীমাবদ্ধতা এবং উপাদান ব্যর্থতার মধ্যে পার্থক্য বোঝা কারণ সমাধানগুলি সম্পূর্ণ আলাদা। নকশা পর্যায়ে একটি শক্ত ফুটো ক্লাসের জন্য জিজ্ঞাসা করার জন্য একটু বেশি খরচ হয় তবে সমস্যাটি স্থায়ীভাবে সমাধান করে। বারবার জীর্ণ-আউট ভালভগুলি প্রতিস্থাপন করা যা অ্যাপ্লিকেশনের জন্য কখনই উপযুক্ত ছিল না তা সময় এবং অর্থের অপচয় করে না যখন সত্যই সমস্যাটি ঠিক করে না।

আপনার পরিকল্পিত 2 উপায় হাইড্রোলিক ভালভ ডায়াগ্রাম সহজ দেখাতে পারে, কিন্তু এই উপাদানগুলি তরল পাওয়ার সিস্টেমের সবচেয়ে গুরুত্বপূর্ণ ফাংশনগুলিকে সক্ষম করে। ডায়াগ্রামটি সঠিক করা, উপযুক্ত উপাদান নির্বাচন করা এবং সঠিকভাবে রক্ষণাবেক্ষণ করা আপনার হাইড্রোলিক সার্কিটগুলিকে বছরের পর বছর ধরে নির্ভরযোগ্য কর্মক্ষমতা প্রদান করে।